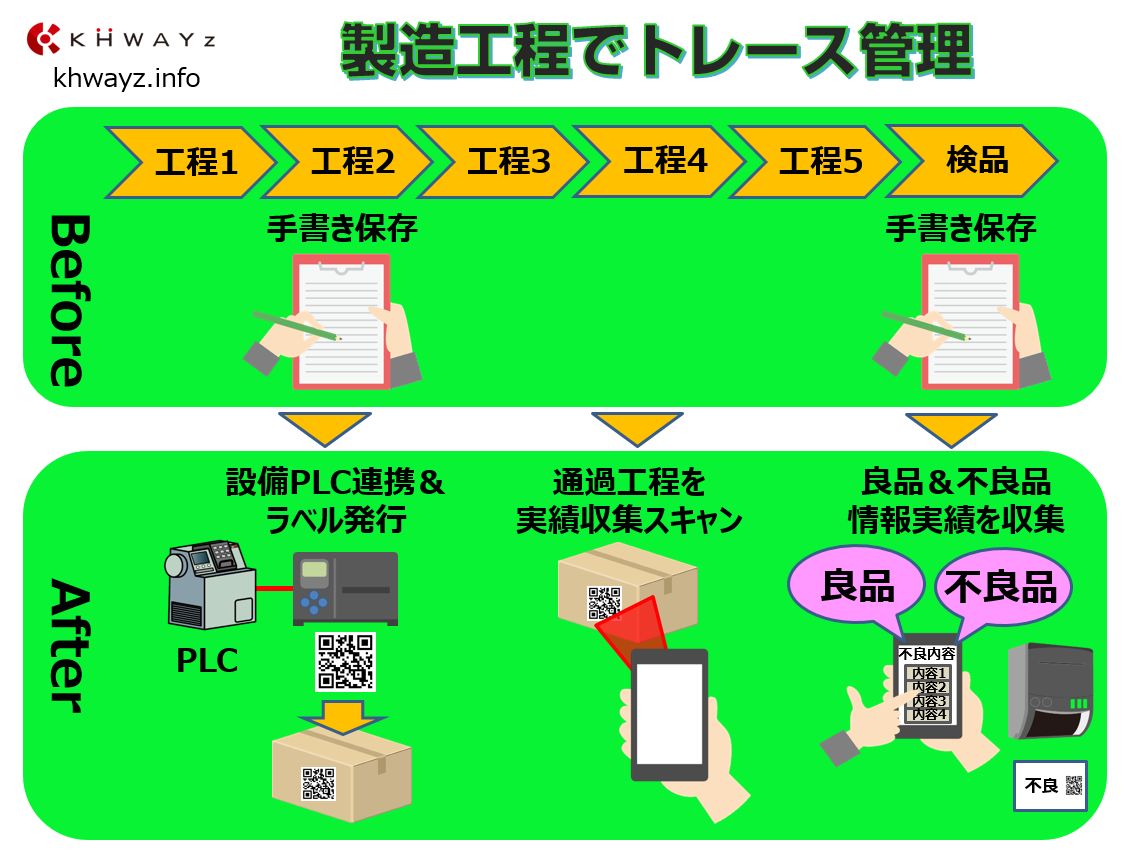

製造した製品に問題が生じた場合に効果を発揮する「トレース管理」。手書きによる工程情報の収集でトレース管理を行う企業も多いですが、問題発生時の製品特定に手間や時間が必要となってしまい、対象製品の範囲の絞り込みが難しく満足の行くトレース管理を実現できていない企業も多いのでは無いでしょうか。

それではどのようにして「トレース管理」を実現するか?今回はQRコードで個体管理を行い、アナログな手書きによる実績データの収集管理からQRコードとスキャンによるデジタル管理にてトレース管理を実現したシステム運用方法をご紹介したいと思います。

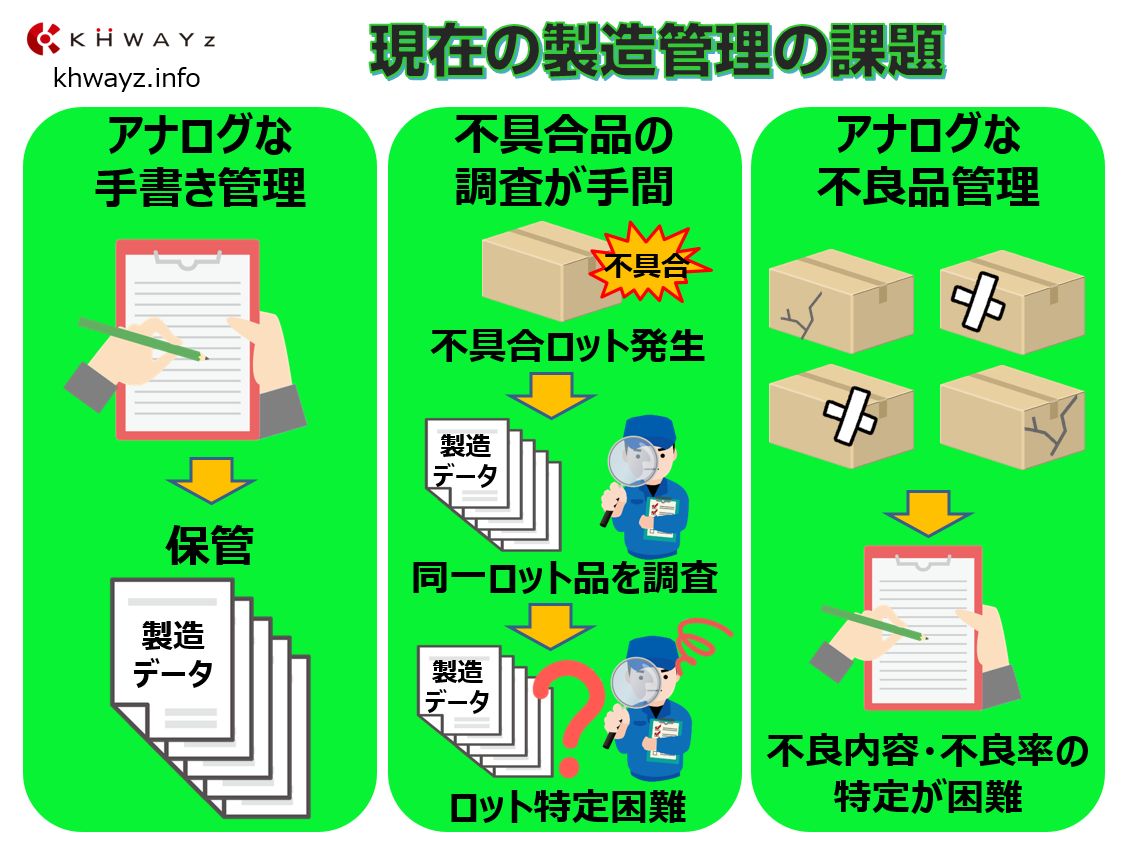

アナログな手書きによる製造管理の課題

手書きによるトレース管理方法。各工程で製造に関する情報を製造指示書などに手入力し、資料をファイリングして保管。

管理上は正しく整理された製造データ管理かも知れません。しかし製造した製品に問題が起きた際に、調査作業の段階で課題が露見してしまいます。

不具合や問題が起きた製品は「製造ロット」を基準として同一日に製造された製品や同一ラインで製造された製品、同一工程にて製造した製品など条件に応じて製品特定を行います。

紙ベースのトレース管理の場合、膨大な量の紙データを1枚ずつ確認し、対象となる製造ロットの特定作業を行う必要があります。

もし他の顧客から同様のクレームを受けてしまったら?対象の製造ロットの特定は時間との勝負です。特定作業を素早くスムーズに実施することが、トレース管理には求められます。

また製造後の検品作業も手書き管理。良品数に対しての不良数の割合(不良率)の算出や、不良内容は手書きで各製造指示書に記載しているものの、不良内容の集計は実施しておらず、製造品質の見直しに反映が出来ていませんでした。

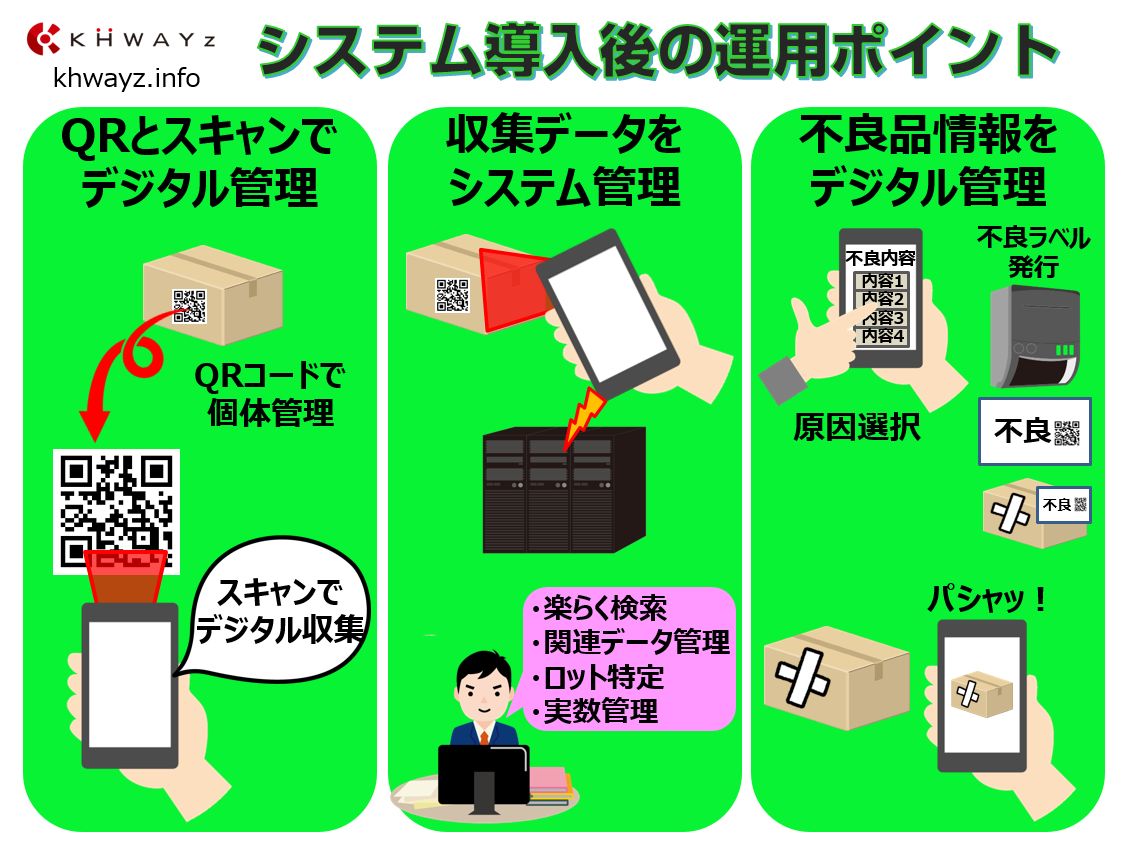

QRとスキャンを活用したシステム運用ポイント

今回システム導入のポイントの1つとして手書きトレース管理で実現が難しかった、製造ロットの特定作業のスピード向上と精度向上。また不良品の管理はデジタルデータを活用して不良率の算出と原因追求が目的です。

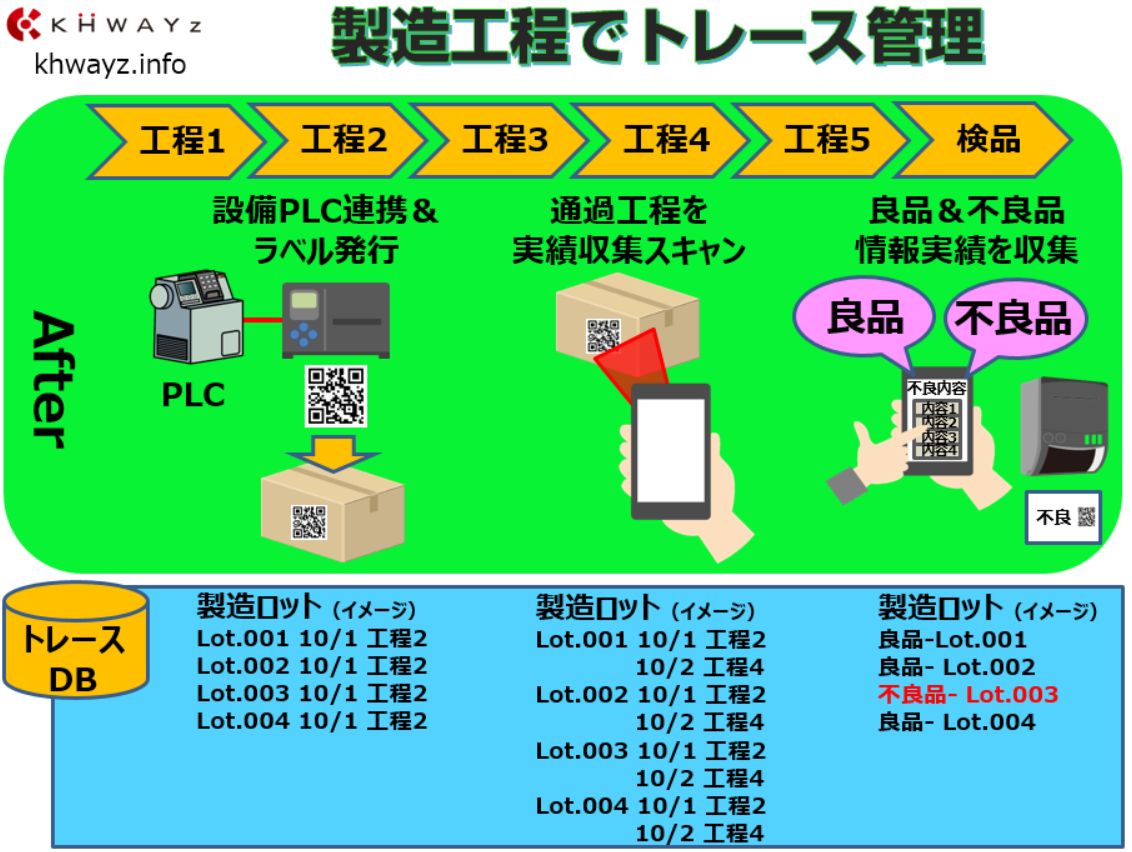

まずは製造を行う加工品にQRコードを付与して個体管理から運用を実施。このQRコードはラベルプリンターから発行するのですが発行元データは、製造時に設備機器に入力した設定値をPLC経由でプリンターと連携しラベル情報に利用します。設備連携が不要の場合はパソコンから発行の運用も可能です。

QRコードを付与しハンディーターミナル(手持ち式のスキャン機器端末)でスキャンをするだけで、工程の実績収集が可能となり、製造中の個体データの集計や工程間の動きが目視化できるようになりました。

また収集したデータはシステム内のデータベースで管理。製造ロット特定に必要となる検索作業や製造に関連するデータ調査、製造実数の管理がリアルタイムに判明するようになりました。

なお検品時の不良品の確認方法は、QRコードをスキャンして不良品情報を登録。どのような原因で不良品が生じたかをハンディーターミナルで選択して保存。写真撮影が可能なので不良箇所を撮影して品質改善の確認作業に利用する機能を設けています。

今回導入したハンディーターミナルはAndroidのOSモデル。一般的なWindowsモデルより開発工数を抑えることが可能です。

不良品の情報は作業者が携帯しているモバイルラベルプリンターからラベル発行し不良品に貼り付け。「どの製品が不良品になったか」ラベルを貼ることで判別できるようになりました。

また不良品情報はシステム内で管理しているので、一日あたりの製造数に対しての不良率の算出、不良内容別の集計がリアリタイムに実現しました。

PLC連携でQR発行。デジタル化で実現したトレース管理

今回は今まで手書き作業だった2箇所の工程作業をシステム化。手作業が無くなりヒューマンエラーが防止され、設備情報をPCL経由で連携利用することで、ラベルプリンターへの入力作業も無く二重入力による間違いも防止しています。

またQRコード付きラベルを導入したことで、製造工程でスキャン作業を行い、製造工程の進捗管理も実現しています。

今回のシステム導入は手書き管理の工程とポイントだった工程部分に対して導入を実施していますが、現場のシステム稼働が落ち着いた頃合いを見計らって、全工程でQRコードスキャンしトレース管理を計画しています。

如何でしたか?トレース管理は「手書き管理で問題ない」と思われた現場管理担当者様、データ収集上は問題ありませんが、実際に製造する製品の数量が多い場合は、膨大な調査時間がかかってしまい、実運用が難しい場合もあります。

製品の品質向上とクレーム対応の精度とスピードアップをお考えの経営者、工場責任者の方、QRコードを活用したトレース管理を導入してみませんか?まずはケーウェイズまでご相談ください。