製造した製品を得意先へ出荷、または関連企業へ貸与出荷して返却を管理する製造工場の出荷実績と返却実績を管理したい企業様。

また製造中の加工工程や製品検品後の「入荷・在庫・梱包・出荷」など移動状況をトレースして「見える化」を実現したい企業様。

今回は出荷実績とトレース運用を実現しつつ自動化による省人化と作業効率化を達成した、ケーウェイズの出荷管理システムをご紹介。

この記事の目次

・上位システム連携も可能な出荷返品システムの概要

・トレースを自動化!RFIDを活用した製品出荷管理

・RFIDハンディを用いた出荷と返品運用

・倉庫内の業務を一括管理するWEB機能とPC機能

上位システム連携も可能な出荷返品システムの概要

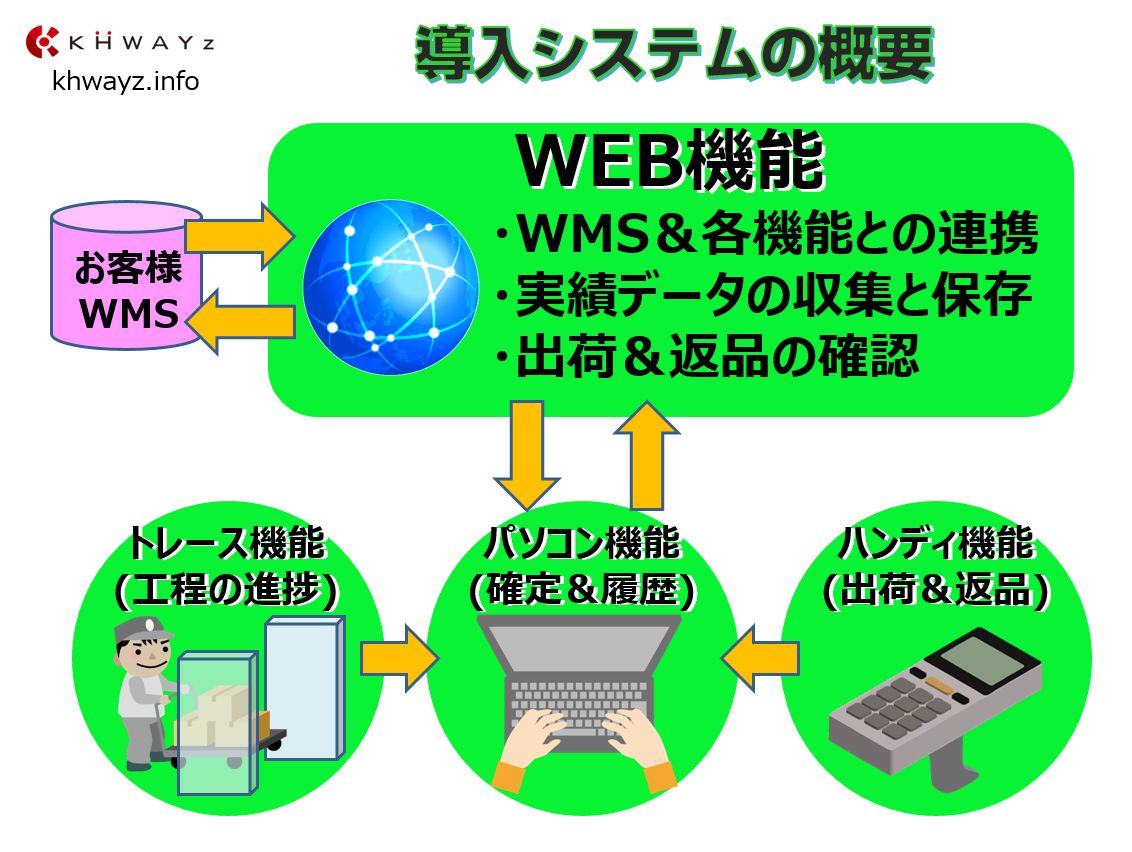

導入のお手伝いをしたお客様は既に上位システムとなる「WMS(倉庫管理システム) 」が稼働しており、今回システム導入の目的は出荷実績と貸与品の返却実績と製品の状態遷移のトレース情報の収集の実現でした。

今回のプロジェクトで導入した機能は大きく分けて4つ。

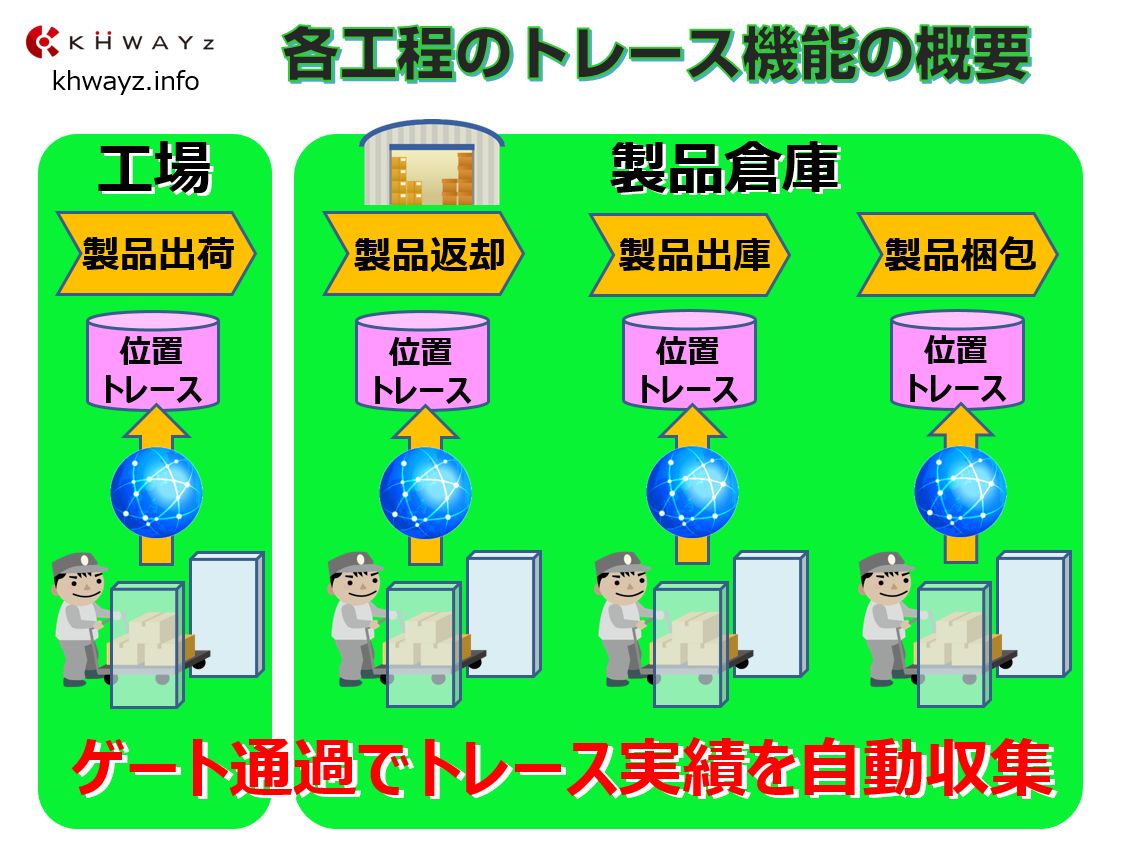

上位システム「WMS」や各種機能との連携を目的とする「WEB機能」。製品の位置トレースを自動収集して工程進捗を把握する「トレース機能」。

出荷や返品時の製品情報を収集する「ハンディターミナル機能」。トレース状況の確認、出荷と返品の予定と実績を確認する「パソコン機能」の4つの機能です。

トレースを自動化!RFIDを活用した製品出荷管理

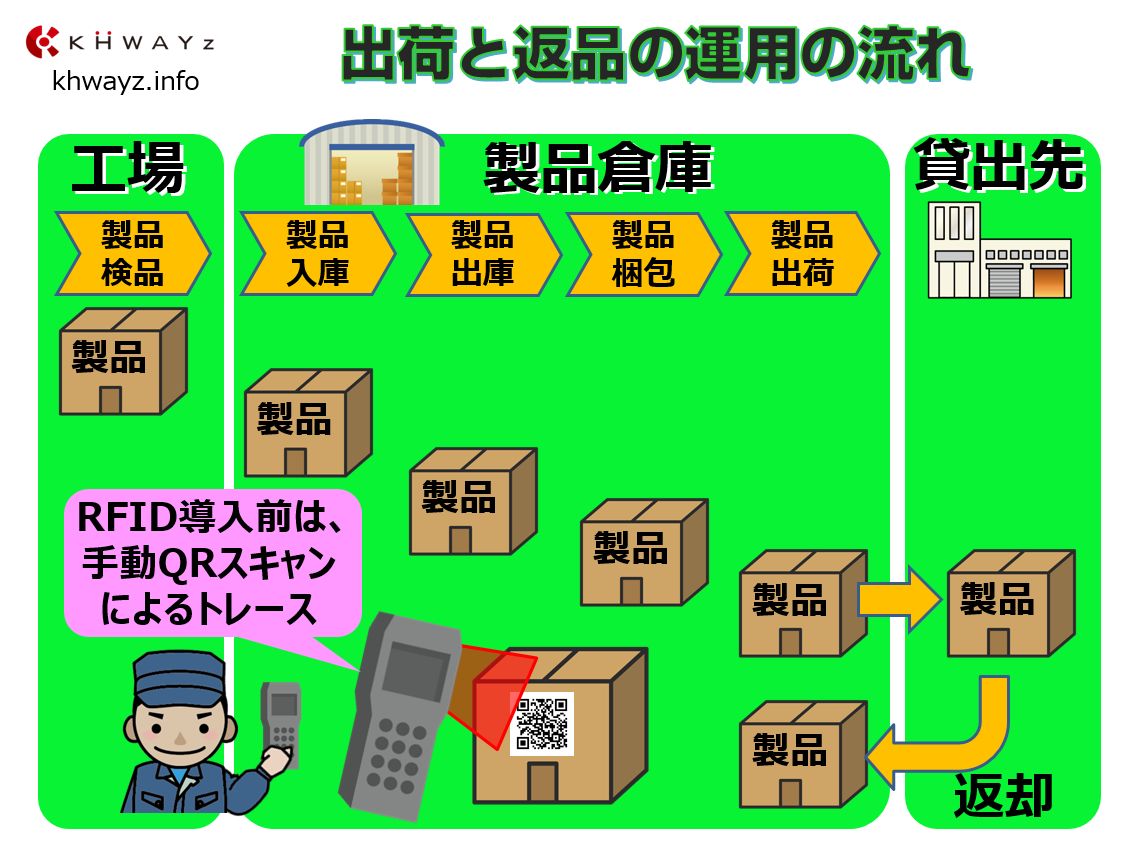

弊社システム導入前も製品出荷のトレース運用は別システムで稼働中でしたが、運用上で問題となっていたのが「作業工数」と「煩雑さ」でした。

運用方法は製品に製品ラベルを貼り付け。ラベルにはQRコードが付与され品番とシリアル番号を印刷。各工程のトレースポイントでハンディターミナルを使ってQRコードをスキャンしトレース実績を収集していました。

都度スキャン作業が必要となり、手動によるトレース運用が作業効率化のネックとなっていました。

新規システム導入にあたり、トレース作業の効率化を実現するために製品ラベルのご提案から始めました。

製品ラベルには「RFID(ICタグ)」を採用。見た目は今までと同じQRコードなど情報の印刷も可能。ラベル内部にチップが内蔵されているため、印刷と別にチップ内に品番やシリアル番号の情報を保存させます。

今までハンディターミナルで情報収集をしていた運用箇所はRFIDゲートを設置し電波による「RFID(ICタグ)」のデータ収集方法に変更。ゲートを通過するだけで製品トレース情報を自動的に収集できるので、手動によるデータ収集が不要となりました。

RFIDハンディを用いた出荷と返品運用

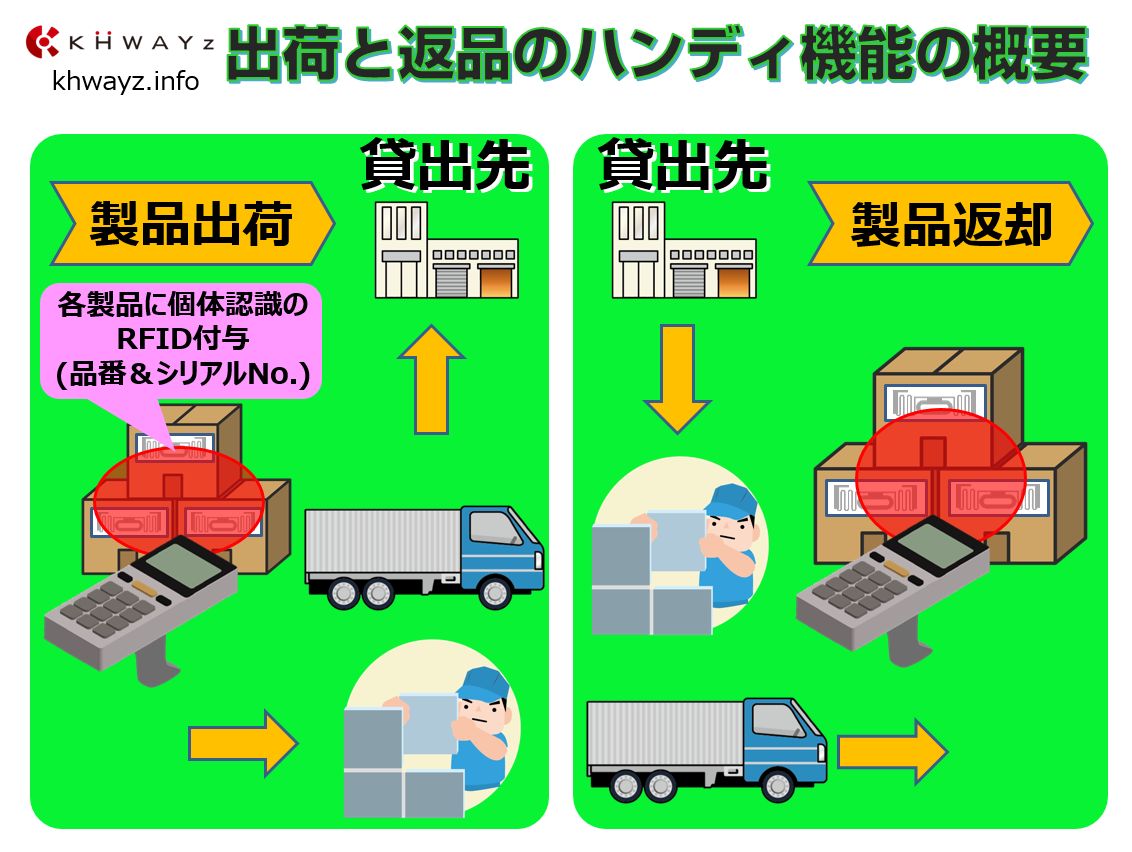

製品出荷と製品返品も今までの運用から更に効率化を実現しました。

出荷または返品の業務は製品ラベルのQRコードを一点一点スキャンして実績収集の作業が必要でしたが、「RFID(ICタグ)」ラベルに変更しRFID専用ハンディターミナルで運用を開始。

「RFID(ICタグ)」の利点は離れた場所から一度に多くのRFID情報を読み取る点です。そのため一点ずつの製品スキャン運用から、多くの製品情報をまとめて読み取る運用に変更となり、出荷作業の効率化を実現できました。

倉庫内の業務を一括管理するWEB機能とPC機能

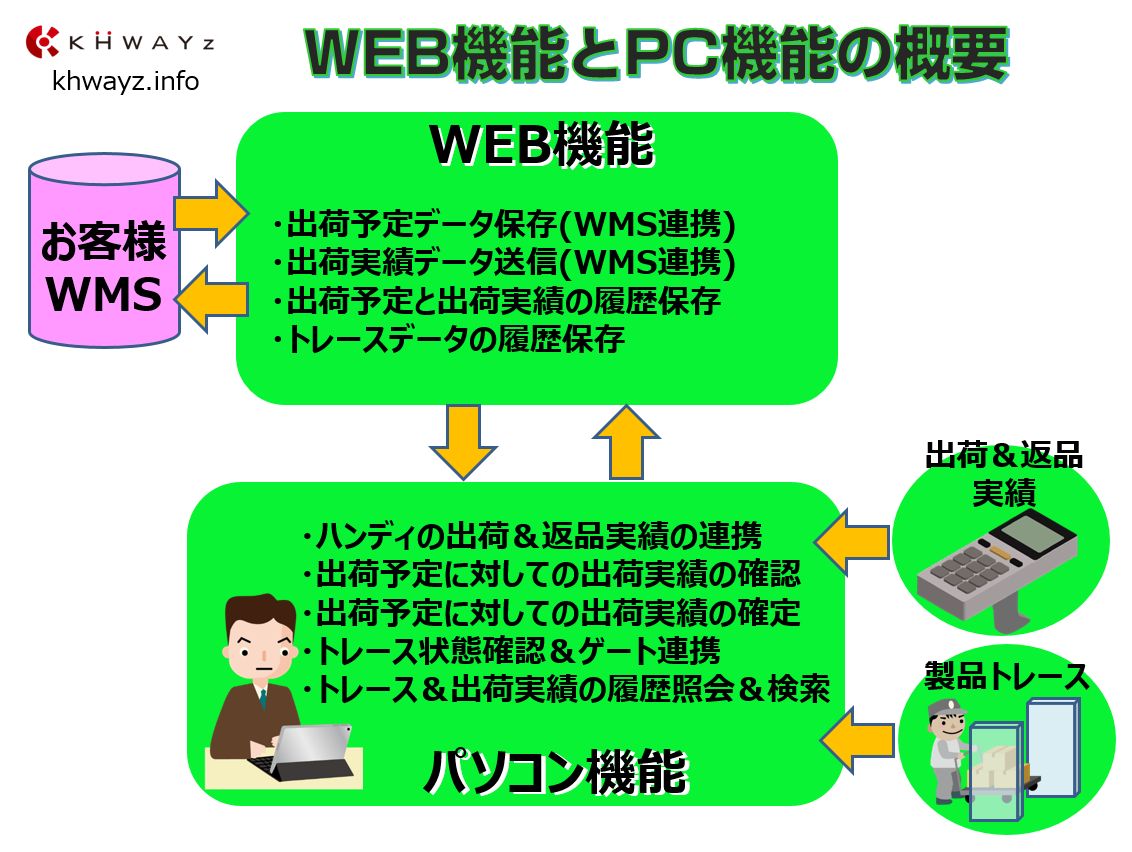

WEB機能とPC機能は各機能を制御する役割と業務管理者が業務進捗や業務決定時に必要となる機能です。

トレース機能とハンディ機能の制御以外に、現場責任者がWMSから入手した出荷の予定と出荷対実績の状況、出荷完了時の作業最終確定、出荷実績やトレース情報の履歴照会と検索などPC機能を活用し運用します。

WEB機能はパソコン機能の連携、上位システムのWMSへ出荷と返却実績データ送信または予定データの受信が主な機能となり、上位システムとPC機能を中心とする全機能をつなぐ「ハブ」のような役割を担っています。

なお上位システムが無くても単独で出荷実績を目的としたシステム導入も可能です。

おわりに

如何でしたか?ケーウェイズのRFIDを活用したトレース機能付き出荷実績システム。業界問わず製品出荷の業務はあるかと思います。

トレース機能は利用せず、出荷実績のみシステム化したいなど一部機能の導入のご相談も可能です。

システムのリプレースやシステム新規導入をご検討中の企業様、システム導入はケーウェイズにお任せ下さい。蓄積された現場経験と現場に沿ったシステム導入実績から貴社にマッチしたご提案をいたします。