既存のバーコードやQRコードの在庫管理から更にもう一歩!技術革新したRFID在庫管理のご提案です。RFID在庫管理の大きなポイントは棚卸し管理の劇的カイゼン。一つずつスキャンするバーコード管理から一括読み込みが可能なRFIDタグの在庫管理を実施しませんか?

実際に弊社ケーウェイズが導入したRFID在庫管理の成功実例を元にご紹介したいと思います。

この記事の目次

・バーコード在庫管理とは変わらない管理運用フロー

・RFIDを活用した棚入れ作業イメージ

・RFIDを活用した棚出し作業イメージ

・RFID在庫管理の最大の特徴は棚卸しのスピードアップ

・紛失製品の調査も実現可能にするのがRFID管理の特徴

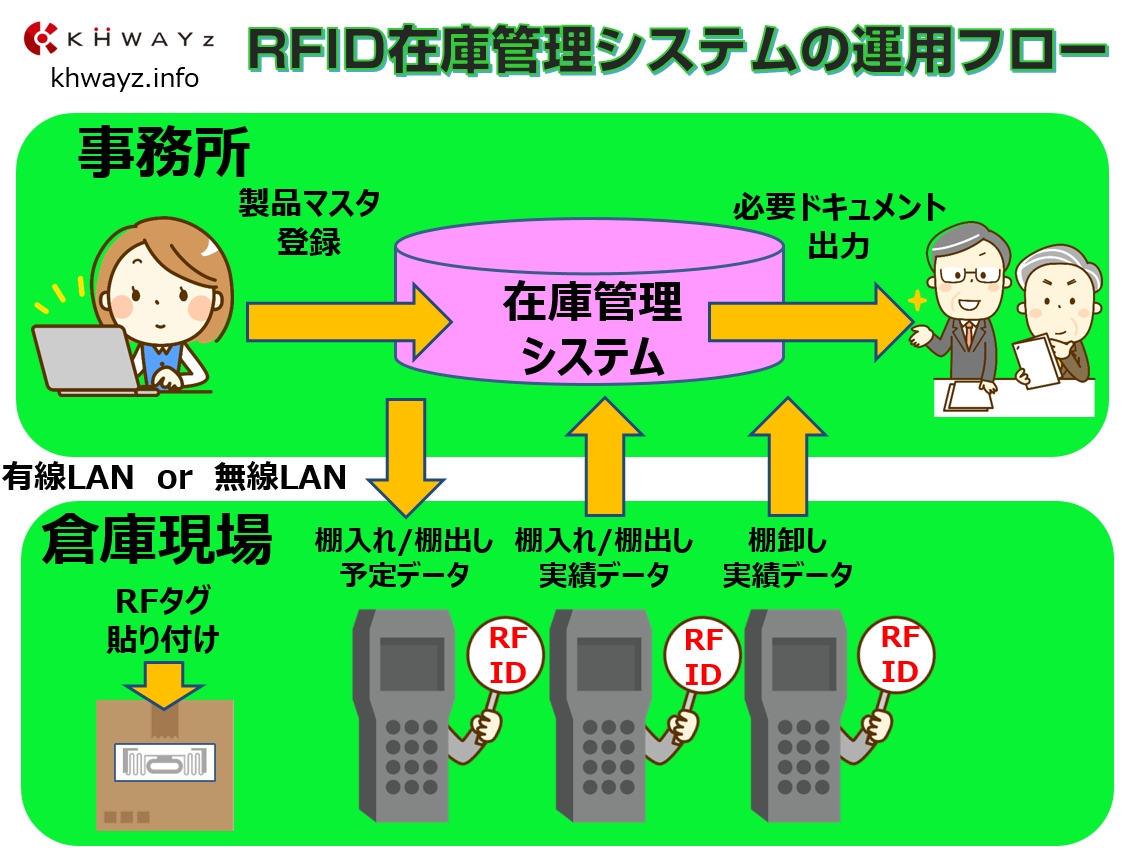

バーコード在庫管理とは変わらない管理運用フロー

RFIDを活用した在庫管理システムの運用ですが、運用箇所は大きく二箇所に分けられます。一つは事務所での運用、もう一つは倉庫現場での運用です。

事務所では製品マスタの登録、棚入れや棚出しの予定データの入力作業を実施。また棚入れ・棚出し・棚卸しの実績データを元に必要なドキュメントを出力して管理資料として利用します。

倉庫現場ではRFIDリーダーが内蔵されたハンディターミナルを活用して倉庫で保管している製品に貼り付けたRFIDタグを読み込み、数量管理の見える化を実現します。

現場環境については有線LAN環境、または無線LAN環境の何れでも対応が可能です。

この在庫管理システムを複数の事業所にそれぞれ導入し、事業所単位で在庫管理を行い、本部では各事業所と連動して在庫状況の把握、製品の購買予測や安全在庫状況など経営分析に流用も可能です。

基本的に在庫管理の運用方法はバーコード管理と変わらないため、RFID在庫管理にシステム移行後も現場に大きな混乱を与えず運用が可能です。

現在システムを使わず手作業で在庫管理を運用中のお客様でも安心してシステム化が可能です。

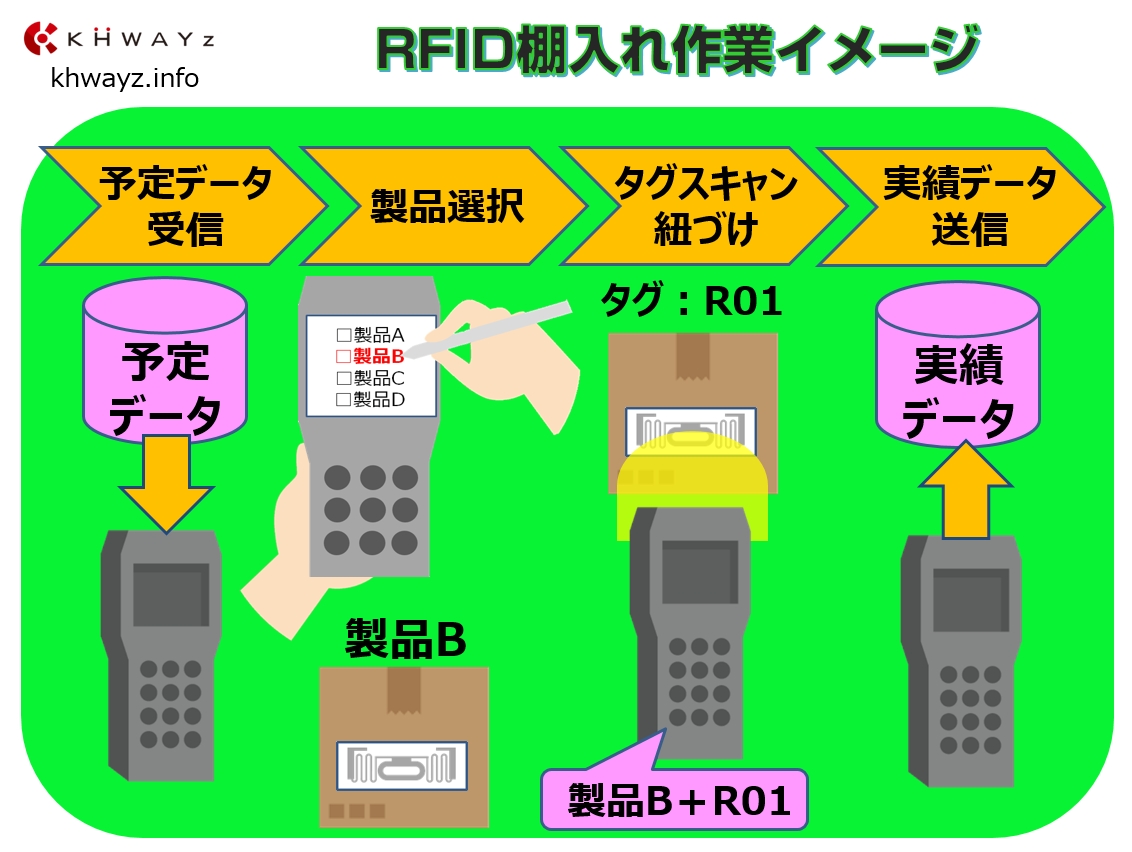

RFIDを活用した棚入れ作業イメージ

棚入れ作業は予定データを取り込み製品情報をハンディターミナル上で選択。選択後は製品箱に取り付けてあるRFIDタグのタグ情報と製品情報を紐づけ、在庫管理システムに実績データを送信。この作業を棚入れ対象の製品の数だけ繰り返します。

※今回ご紹介している運用では予定データを元に運用を実施されていますが、予定データ無しでの運用も可能です。

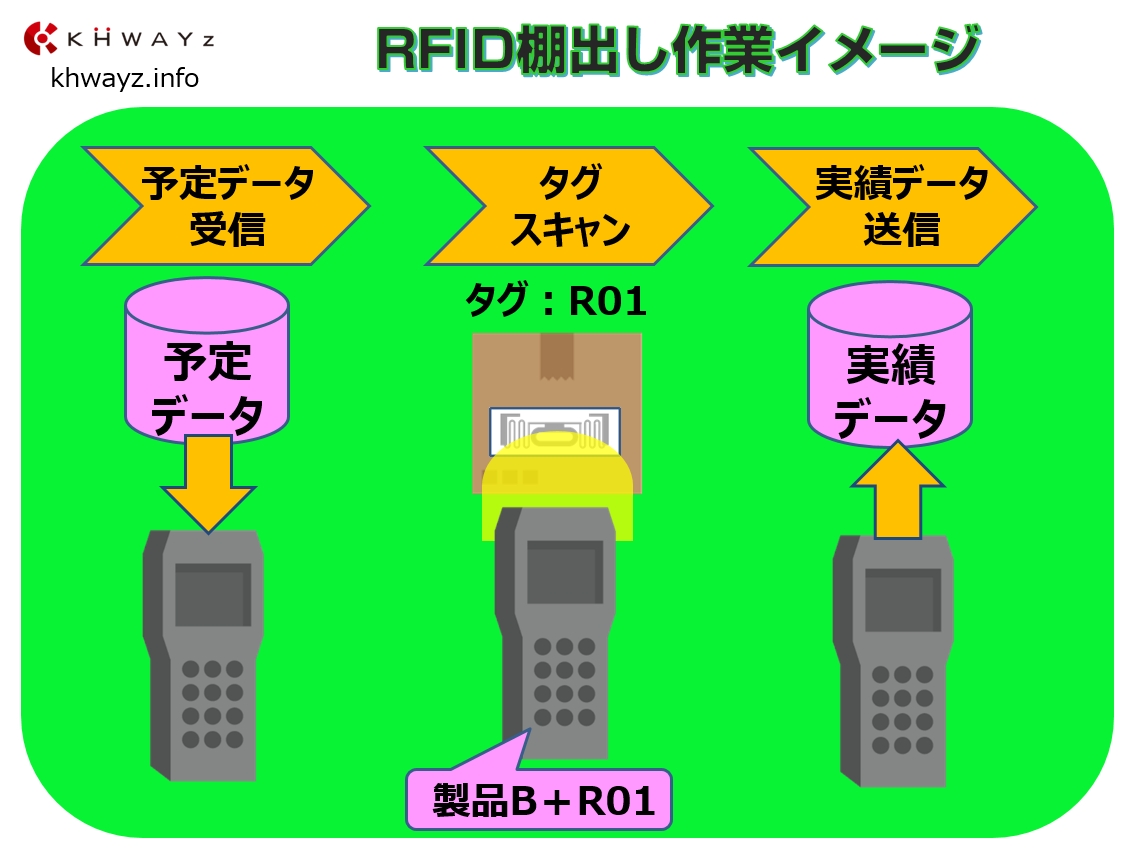

RFIDを活用した棚出し作業イメージ

棚出し作業は予定データをハンディターミナルで受信し、棚出し対象の製品をハンディターミナルで読み取り。RFIDタグなのでバーコードをスキャンする必要もなく、ハンディターミナルを製品へ近づけると読み取りピッキング完了。在庫管理システムに実績データを送信します。

また音や振動、画面の色の変化などで読み取り通知も可能です。

※棚出しも運用方法に応じて予定データ無し運用も可能です。

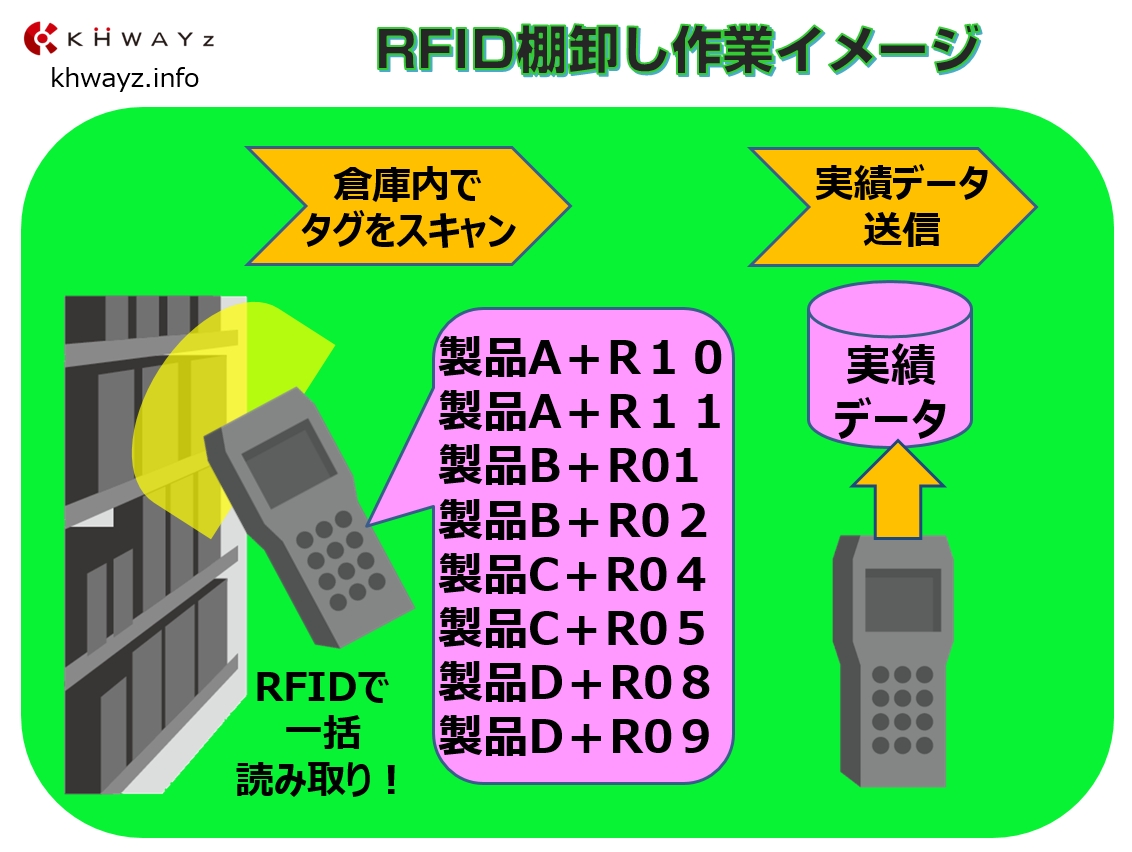

RFID在庫管理の最大の特徴は棚卸しのスピードアップ

RFID在庫管理の最大の特徴が棚卸しにあります。QRコードなどのバーコードはひとつずつ製品情報のスキャンが必要ですが、在庫数が多ければ多いほどスキャン作業の時間が必要です。

しかしRFIDは一定の距離からRFIDタグを一括して読み取りが可能なので、作業時間の大幅なカイゼンに繋がります。

棚卸し作業時間はバーコード作業に比べ3倍から5倍の時間短縮になります。

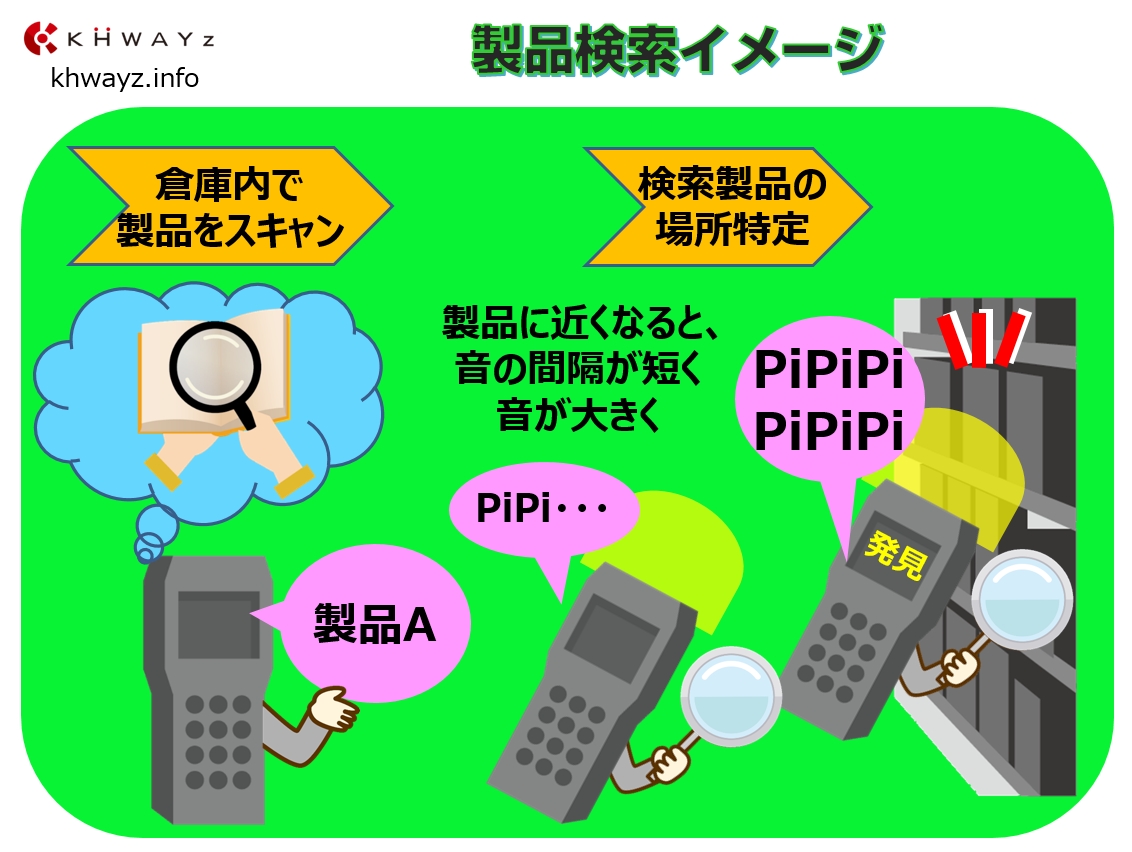

紛失製品の調査も実現可能にするのがRFID管理の特徴

基本的にロケーション情報を把握して在庫管理を実施しますが、人間が作業に関わるためヒューマンエラーが生じ、製品の保管位置を間違える、ハンディターミナルで位置情報を入力し忘れる場合もあります。

そんな時は探したい製品情報をRFIDハンディターミナルに入力して検索するだけ。ハンディターミナルで製品に取り付けたタグの電波を拾うと音を鳴らして反応。保管位置が近づくと音の大きさや音と音との間隔が徐々に短くなり探していた製品の位置を検知します。

※検索機能はバーコードでは出来ないRFID管理の特徴の一つです。

バーコードとRFIDの機能については「そうだったのか!RFIDの基本とは。憶えて得する入門知識」をご覧ください。

如何でしたか?RFIDを活用した在庫管理システム。基本的な運用方法はバーコードやQRコードの管理方法と殆ど変わりませんが、電波を飛ばすRFIDの特徴を賢く活用して、棚卸しの時間短縮と紛失した製品探しに効果を発揮します。

また管理対象が金属製品でも金属タグと呼ばれる金属製品に有効なRFIDタグを用いた運用、備品の在庫管理などに応用が期待できる、ケーウェイズのRFID在庫管理システム。

導入実績のある在庫管理システムですので、お客様が管理したい在庫製品の情報を頂ければ、RFID管理の実現の有無を含めて、私たち現場のプロがご提案いたします。お気軽にご相談ください。