工場の製造工程で利用する部品類の数々。一部の部品は工程在庫として保管され、製造指示書に従って必要な部品をピッキングし製造を実施します。

目視確認や手書きなどアナログ中心のピッキング運用の場合、ヒューマンエラーを引き起こし製造ミスを誘発する恐れがあります。

今回は指示書データを活用しデジタルピッキング化したソリューションをご紹介。ピッキング結果は実績データとして出力できるため、上位システム連携など二次利用も可能です。

ピッキング作業の運用課題

指示情報を元にした目視ピッキング

ピッキングシステム導入前の運用は、上位システムから出力した指示書を元に指定部品が入った保管箱を目視と指先確認で探索をしていました。

実績数は手元の台帳に手書き更新

ピッキングした実績数はピッキングリストに手書きし記録していました。

ピッキング実績は手入力

ピッキング完了後に指示書に記載した作業実績を元に上位システムに実績データをパソコンを通じて手入力していました。

目視と手作業で作業精度が低くミス発生

ピッキング作業は目視、指差し、手書きと基本作業はアナログ対応。そのためどうしてもスタッフの熟練度に応じて作業精度のばらつき、ヒューマンエラーが生じていました。

ピッキングシステム導入のポイント

指示データをハンディに取り込みデジタルピッキング

今まで用紙印刷していた指示書は指示データとしてハンディターミナルに取り込みデジタルピッキングに活用します。離れた場所から保管箱の特定が出来る点がポイントです。

実績数はシステム内で自動更新

ハンディターミナルでピッキングしたい部品の保管箱を探索できるため、ピッキング数を画面に選択して作業を完了させます。システム内でピッキング実数は更新保存されます。

ピッキング実績は手入力不要でデータ連携

探索し画面に数量を更新したデータはハンディターミナル内に保存されており、実績データとして上位システムにデータ連携が可能です。

デジタル作業で精度向上とミス防止

目視確認、手書き更新、手入力による実績登録などの人を介するアナログ作業が無くなるため、データ精度向上とミス防止に繋がります。

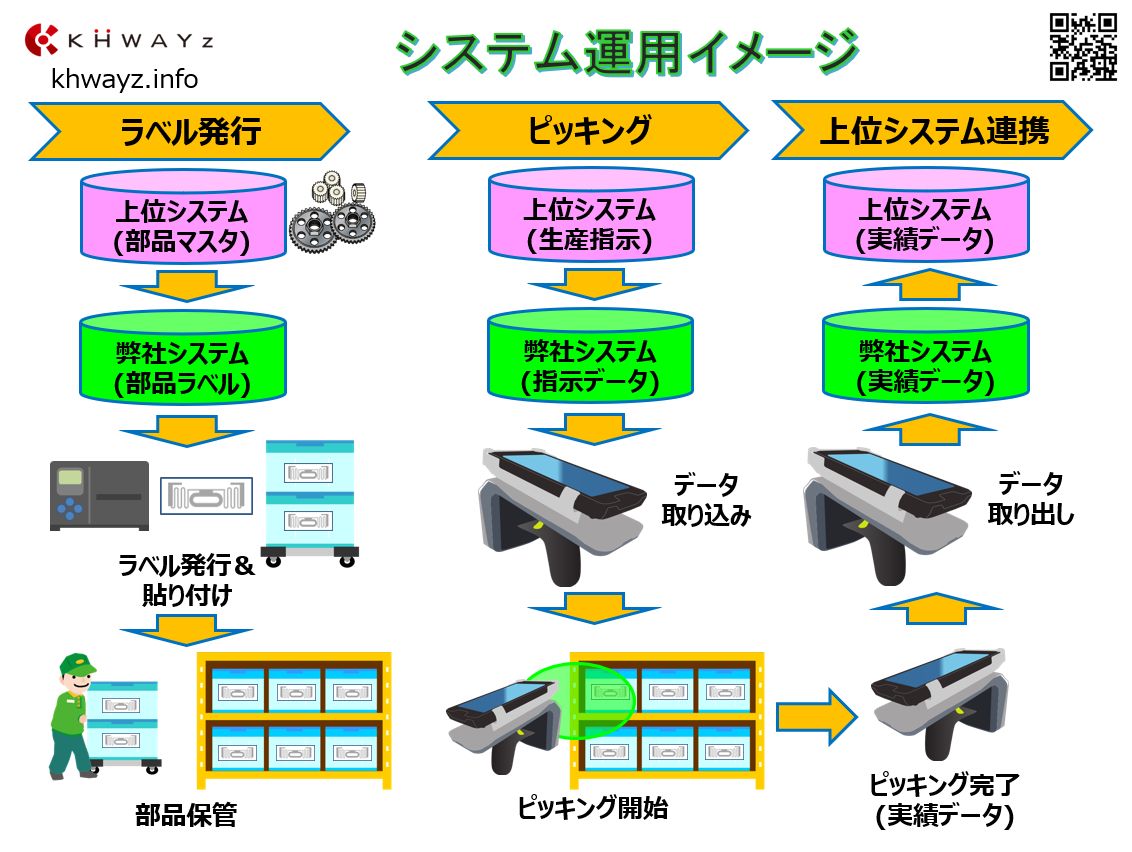

ピッキングシステム運用イメージ

ピッキングシステムの導入ポイントは部品単位に保管する保管箱にRFIDラベルを貼り付け。RFID内部には部品コード情報を保存させ、保管箱の探索にハンディターミナルを利用してRFIDラベルを読み取る運用に切り替えました。

元になる指示書データは上位システムよりデータを出力。ピッキング後の実績データはハンディターミナルより出力し上位システムへデータ連携を実施しました。

ステップ1:RFIDラベル発行

まずは保管箱に貼り付けるための「部品ラベル」を発行します。

部品ラベルの情報は上位システムの「部品マスタ」より入手し、「部品ラベル」を発行し保管箱に貼り付けて、対象の保管棚で管理します。

ステップ2:ハンディ端末を使ったピッキング作業

ピッキング作業を実施する前に「指示データ」を上位システムより入手し、ハンディターミナルに取り込みます。

取り込んだデータを元にピッキングを開始します。ハンディターミナルはRFIDの電波を読み取るため、ピッキングしたい部品箱が何処にあるか?をシステム内の探索機能で探し出しピッキング作業で面倒な探索作業の支援を行います。

ステップ3:実績データを上位システム連携

ピッキングが全て完了するとハンディターミナル内部のピッキングデータは実績データとして利用が可能となります。

そのため実績データをハンディターミナルより取り出して、上位システムにデータ連携。実績データの入力作業が廃止されます。

記事のまとめ

RFIDを利用したピッキング運用の改善システムの紹介でした。

今回ご紹介した上位システムは現場が求めるピッキング精度アップやミス防止などの業務改善に必要な仕組みを持ち合わせていない場合が多く、「現場寄りの仕組みを欲しい」お客様に合致するソリューションかと思います。

ピッキング作業の改善を検討中だった。上位システムのデータを活用できないかと検討中だった。そんな企業様向けです。ご興味のある担当者様、ケーウェイズまでお気軽にご相談ください。

現場経験豊富なエンジニアがお答えいたします。