街中に伸びる電線を繋げる電柱。国土交通省の平成24年調査発表によると3552万本の電柱が日本国内にあり、海辺や強風発生など設置環境にも左右されますが一般的に30から40年で交換が行われ、日々の定期点検により「傾き」や「ひび割れ」など損傷の度合いをスタッフが点検・交換作業を行っています。

この点検作業は電柱の数の多さ、前回点検と今回点検の状態比較、点検作業の項目の多さ、損傷があった電柱の改修工事の確認資料は、基本的に紙媒体中心の手作業による運用方法であったため、作業効率や情報共有の面から問題が山積みでした。今回は電柱の点検作業をICタグ活用で大きく運用改善した、点検管理システムをご紹介したいと思います。

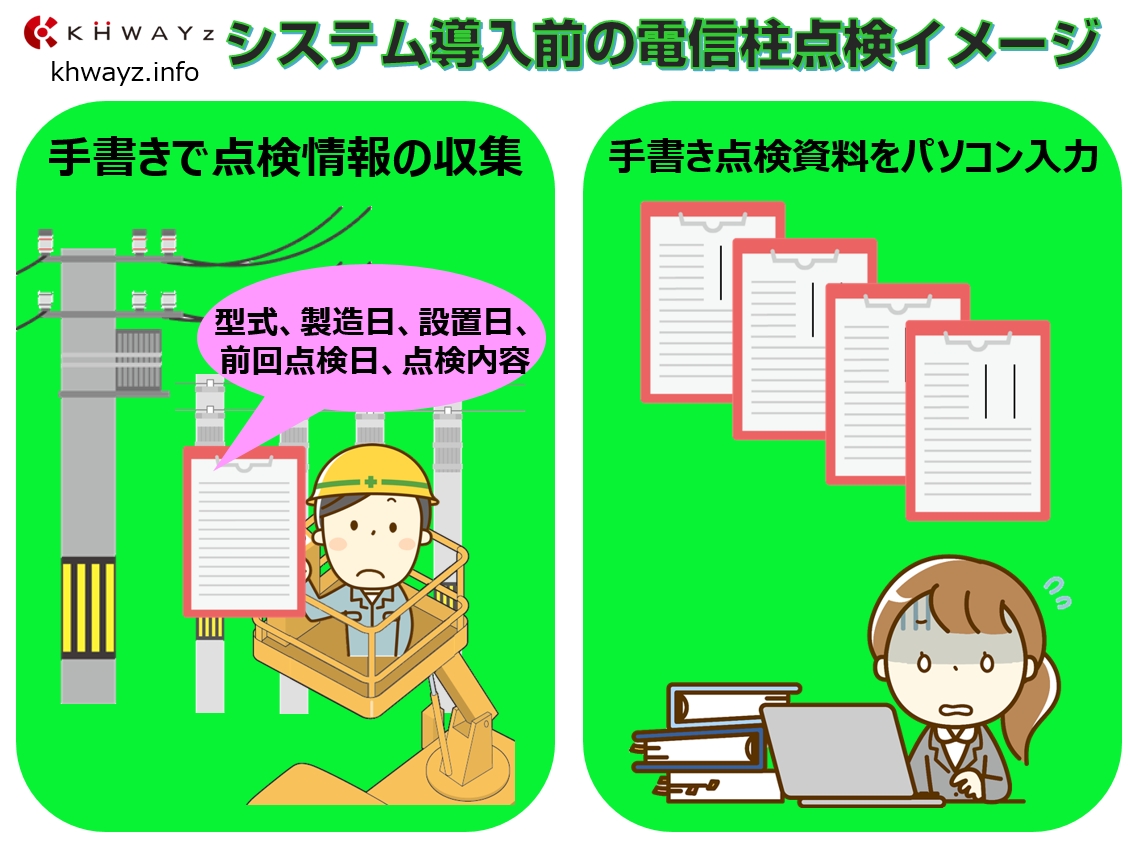

1.データ入力が手間で面倒だったシステム導入前の電柱点検作業

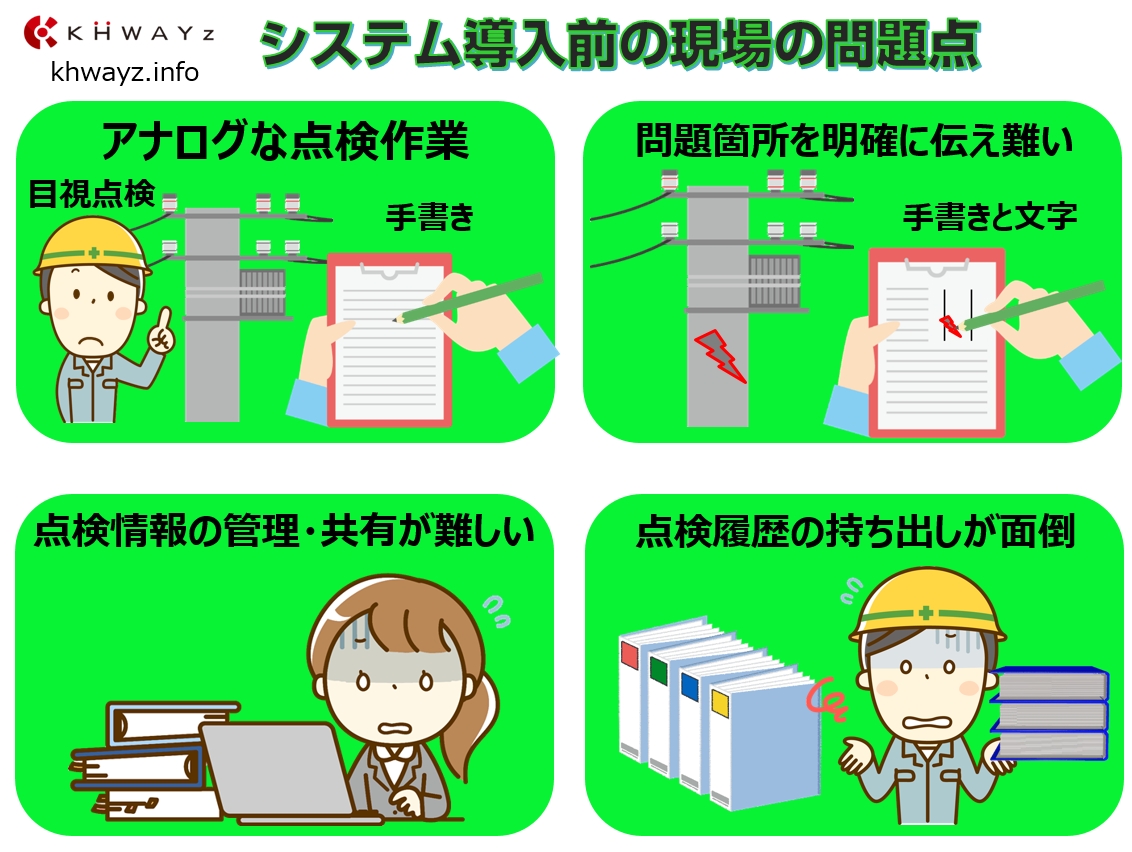

電柱の定期点検は安定した送電や通信の供給を実現するため大切な作業ですが、先程も紹介したように電柱の数は全国で3552万本の数があり定期点検の的確な把握と点検情報の共有化は効率的な保守運用を実現するために必須です。しかしシステム導入前は「電柱の個体情報収集」と「点検資料の事務側の入力作業」が効率化の妨げになっていました。

運用として各電柱の個体識別を確認し、個体の現状を十数項目のチェック欄を元に点検表に手書きで記入し、記入された点検表は事務所にて入力されデータ化し保存します。

システム導入前の点検表は手書き資料。各点検スタッフが記入する文字の見やすさ、目視による個体確認の間違いの発生、破損や損傷箇所をどのように解りやすく、見やすく点検表に書き写すかなど点検スタッフの経験や書き方など個人の能力による「バラツキ」が生じていました。

点検表は点検作業後に事務所にてデジタルデータ管理を行うため入力作業を行うのですが、紙媒体の点検表の入力作業は「入力ミス」、「目視ミス」、「入力時間が大きく掛かる点」が問題でした。

また電柱の補修や立て替えが必要な場合、別途補修スタッフが点検データを持参して現地訪問するのですが、点検表の補修情報が明確でない場合は現地で再度何処に問題箇所があるのか、確認する必要があり効率的な保守作業とは言えない部分がありました。

2.カメラ撮影で具体的に正確に。情報共有を実現したICタグ点検システム

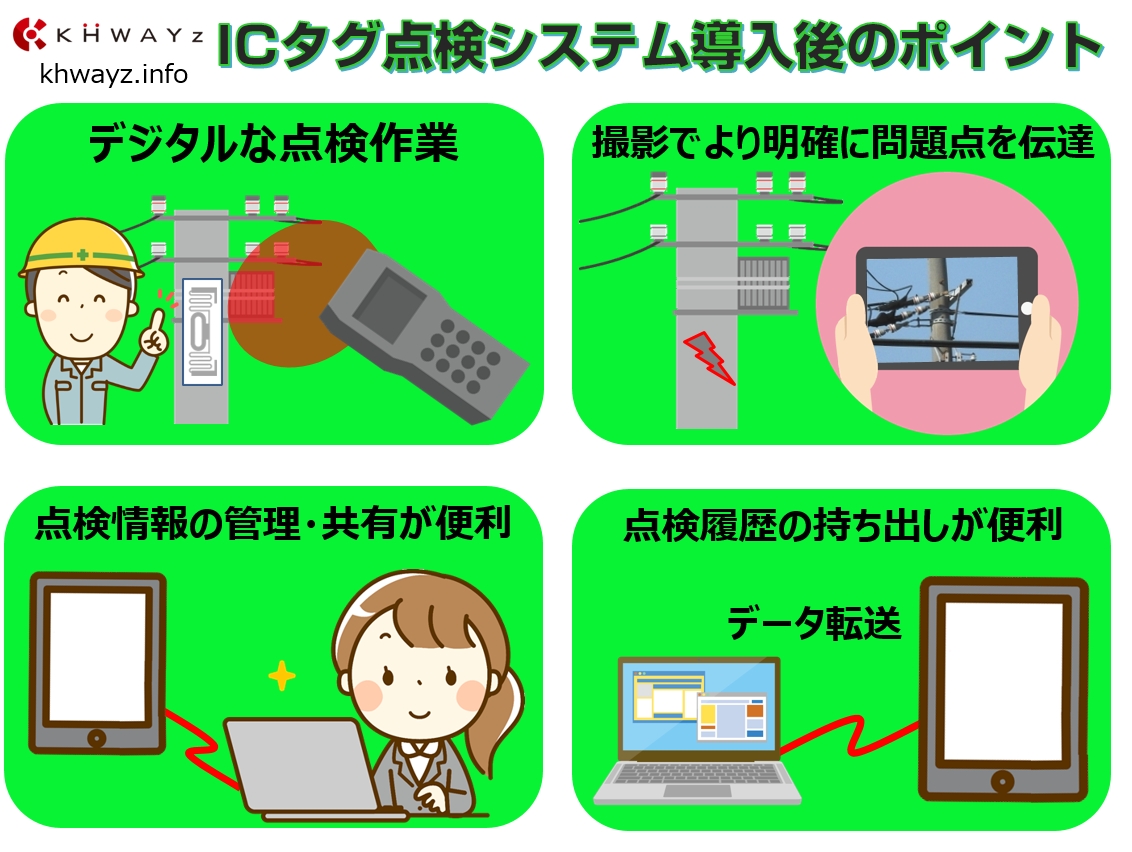

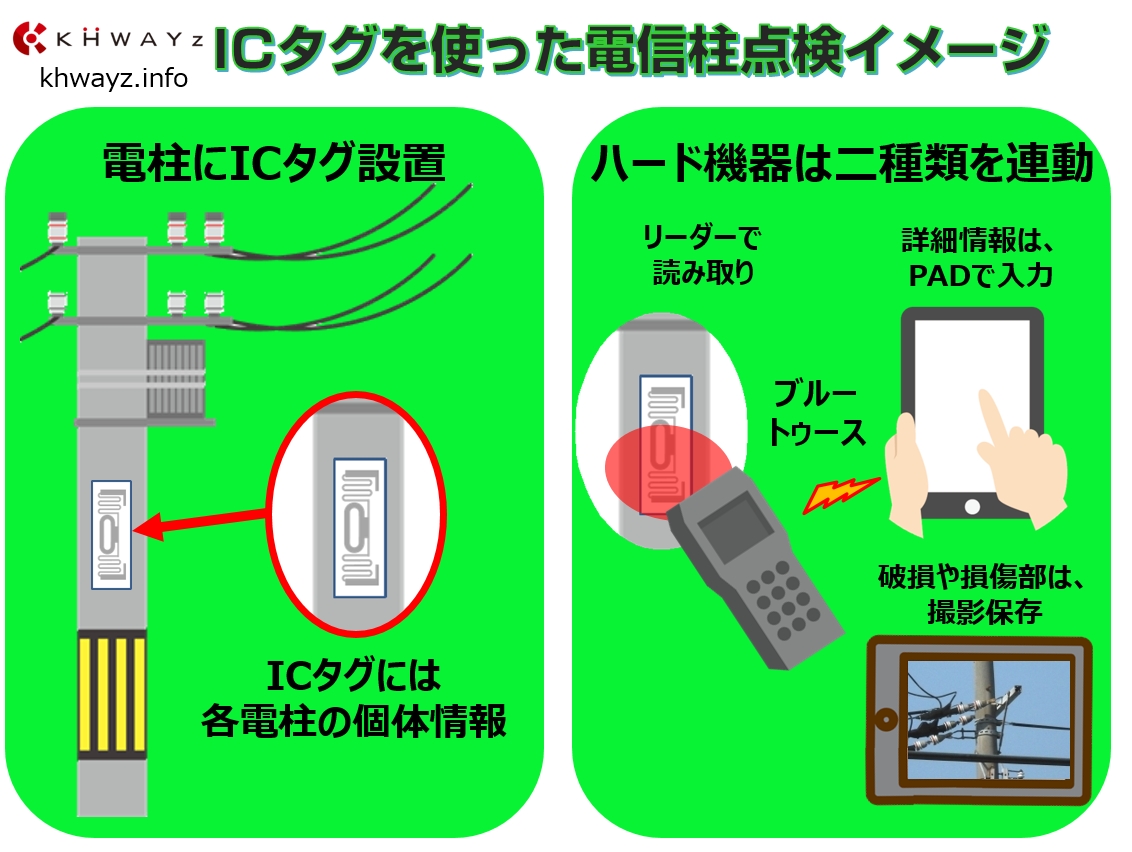

ICタグを使った点検システムのポイントは、各電柱に個体識別のためICタグ(RFIDタグ)を電柱にセットして個体認証を行います。

点検作業はRFIDリーダーで電柱のICタグ情報を読み取り、PADに前回の点検情報を表示し、点検作業を行いながら今回の点検項目をPADに書き足して情報を更新します。破損が判明した場合はPAD付属のカメラで問題の箇所を撮影し保存します。

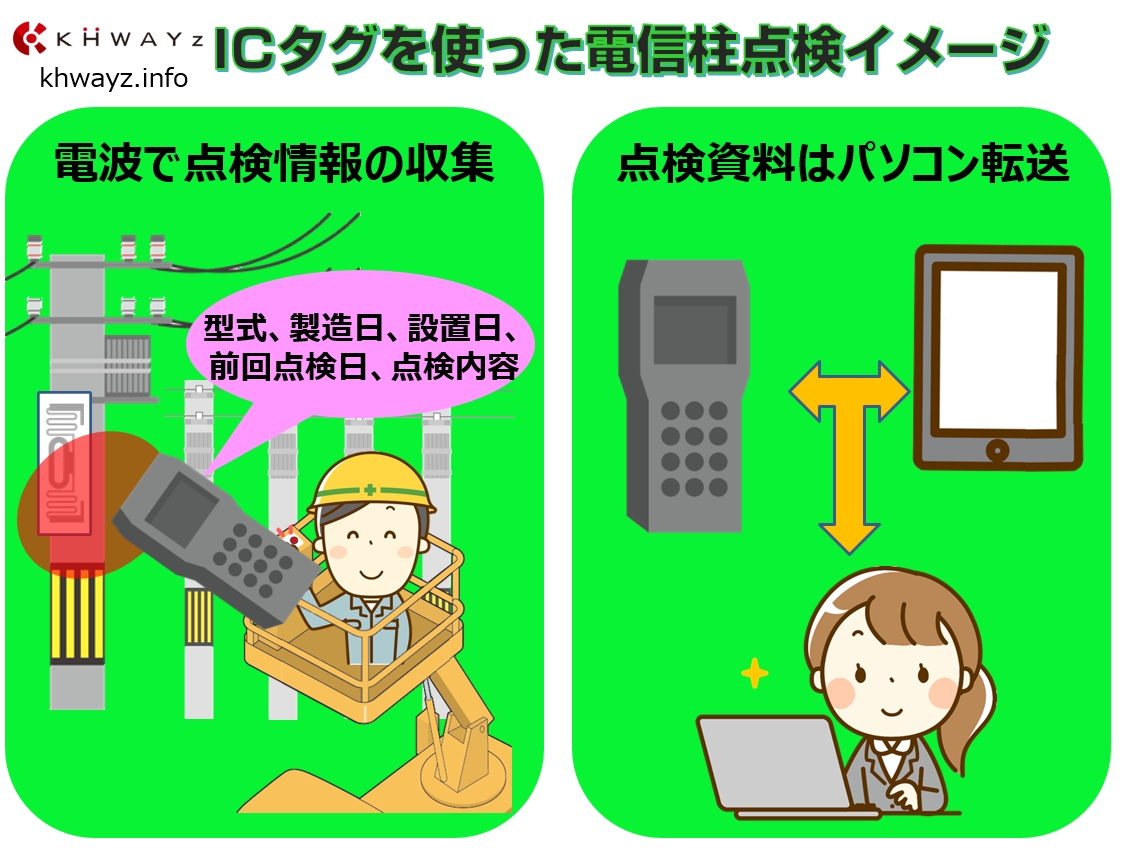

今まで目視と手書きで点検表を記載していた作業は、RFIDリーダーとPADによる情報収集と記入作業で完結。点検情報は事務所に持ち帰り管理用パソコンに送信すれば共有化は完了するため、パソコンへの入力作業は不要。カメラ機能の採用で、より具体的に解りやすく破損箇所の情報を補修スタッフと共有ができるようになりました。

点検情報の管理や検索も紙媒体の点検表を棚から探すことなく、パソコン検索で必要データをPADに送信するだけとなり省略・明確になります。次回点検作業や補修作業で紙媒体の過去履歴データの持ち出しが一切無くなりました。

点検作業スタッフが持ち出す過去資料の準備、点検後に事務所に持ち帰られた点検表の情報共有化の作業、どれをとっても人の手を介した作業が多かった運用が、ICタグを使った自動認識技術のお陰で「より簡易的に」「より効率的に」「よりスマートに」改善が実現できた、電柱点検管理システムのご紹介でした。