お客様のバックヤードを含めた倉庫運用の棚卸作業について、効率や精度の面でご不満な点はありませんか?

棚卸作業はRFIDシステムの導入で作業効率や作業精度をアップすることが可能です。ここではバーコードを使った棚卸しからRFIDを使った棚卸しへ運用の切り替えで効率化に成功した導入事例をご紹介したいと思います。

1.バーコードとRFIDを活用した棚卸運用の相違点

導入を実施したお客様はアパレル業界。棚卸管理アイテムの衣類には製品タグが取り付けてあり、タグには製品名称・JANコードと呼ばれる製品情報バーコード・価格が記載されており、タグ内部にはRFIDが内蔵されタグに表記しているJANコードの情報が含まれていました。

しかしながら棚卸運用は製品タグのJANコードをSKU単位で一点一点スキャンする運用方法でした。

そのため棚卸しは、カートンを開梱して製品の取り出し。取り出した製品をスキャン。スキャン後は再度製品を箱入れと、アイテムを点検するだけでも3つの作業工程が必要となっていました。

しかし製品タグに内蔵されたRFIDを利用した棚卸システムへ切り替えを実施。RFIDを活用することで開梱不要・箱入れ不要の運用が実現され、カートン単位にRFIDを読み取る1つの作業工程で完了となりSKU単位の一点一点のスキャン作業は不要となりました。

今までのバーコード棚卸し運用からRFID棚卸し運用に変更すると、RFIDの一括読取りで棚卸しが完結し、手間だった開梱してアイテムの取り出し・スキャン後にアイテムの箱入れ作業は不要となりました。

この2つの作業工程が省略されたお陰で棚卸作業のスピードアップ、効率化が実現できるのがRFID棚卸運用なのです。

2.RFID導入で始まる在庫棚卸の運用革命

実際にRFIDを使った棚卸作業はどのような運用方法なのでしょうか?弊社棚卸システムを導入しているお客様の事例を元にご紹介したいと思います。

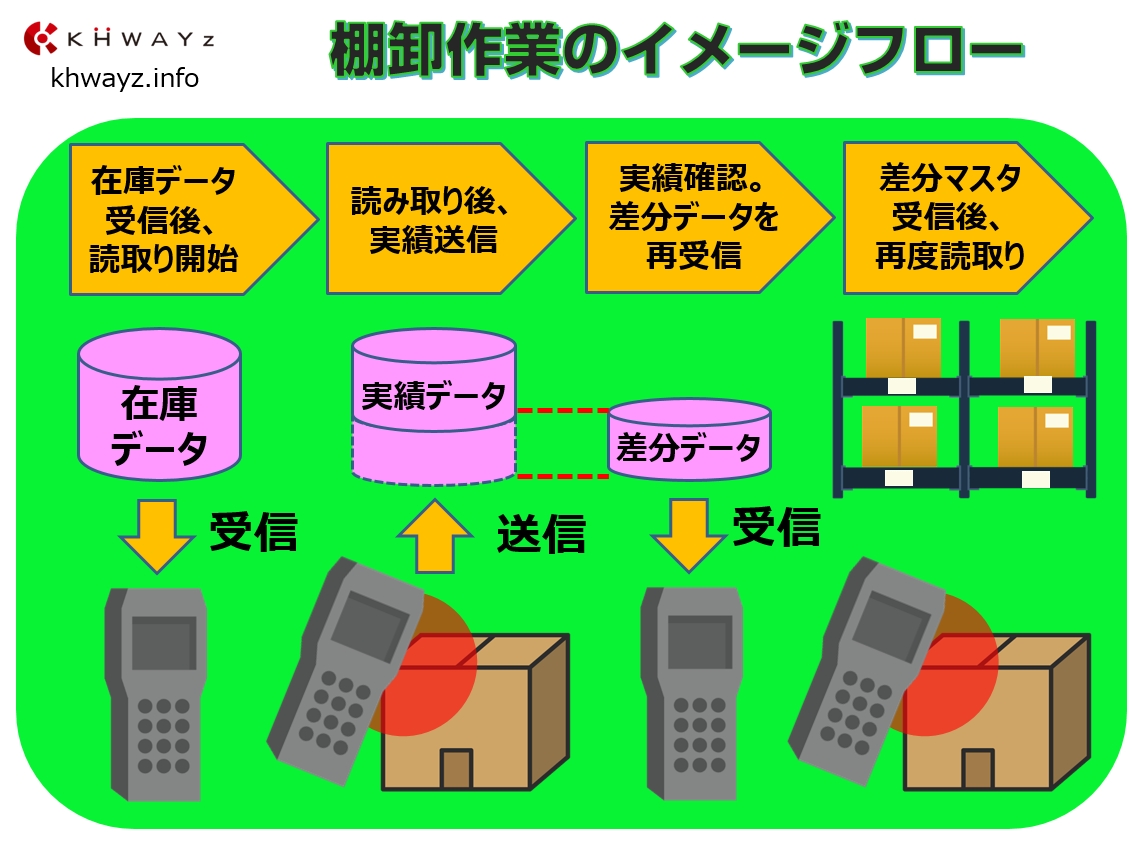

【ステップ1】

システム内に管理している在庫データをハンディーターミナルへ送信。この在庫データが棚卸のマスターデータとなり、棚卸作業で利用します。

【ステップ2】

カートン単位にハンディーターミナルでカートンの上面や側面をなぞりカートン内の全SKU情報を読取ります。全ての読取り作業が完了すると、棚卸実績データとして上位システムに送信します。

【ステップ3】

上位システムでは在庫データと棚卸実績データを比較。仮に比較して生じた数量の差分データについては、再度ハンディーターミナル側で受信します。

【ステップ4】

受信した差分データを元に読取りが出来なかった、読取り作業が漏れていたカートンの棚卸作業を行います。

スキャン棚卸と同様に以上のステップの繰り返しで棚卸作業を実施し、管理数量と実数量の比較を行い過不足の原因追求にあたります。

基本的な作業の流れはバーコード運用と同じですが、アイテム確認のスキャン作業がRFIDで一括読取りに変わることで、作業効率と作業スピードが大きく改善され、作業時間の短縮により人件費が抑えられる結果となります。

如何でしたか?既にRFIDが内蔵された製品を扱っている場合、運用方法を変えるだけで作業効率が大きく改善される可能性を秘めています。

またRFIDが内蔵されていない製品でも、バーコードスキャンによる棚卸しを実施していない場合もあり、スキャン運用を導入するだけでも手作業による棚卸しに比べて作業スピードと作業精度が大きく改善されます。

倉庫管理は入庫・棚卸・出荷と全てのシステム導入が理想的でありますが、今回のお客様のように棚卸部分だけの導入など、お客様が重要視している部分に注力してシステム導入することも可能です。

スタッフを増員したのに作業効率と作業精度の結果が思わしくない。そんなお悩みを持たれる経営者・担当責任者の方、お気軽にケーウェイズへお問い合わせ下さい。現場改善のプロがお客様のお悩みを解決いたします。

在庫管理に関するその他の事例はコチラも併せてご参考下さい。

医療機器・器具のリアルタイム在庫・棚卸管理をicタグで実現

「出荷・棚卸・返品」管理が改善解決したRFIDシステムとは?