アパレル業界の運用業務において一つの頭痛の種はアイテムの数量確認です。倉庫から店舗向けの「製品出荷」や店舗から倉庫への「製品返品」、倉庫在庫・店舗ディスプレイ製品の「棚卸し」は、製品タグのバーコード情報を一点一点スキャンしてアイテム数を確認するのが通例です。

しかし「RFIDが内蔵された製品タグ」に切り替えるだけで、今まで当たり前だった各製品アイテムのスキャン作業が無くなり、出荷・返品・棚卸しの作業効率化と作業コストが改善されます。実際にバーコード運用からRFID運用に切り替えたお客様の運用実例を元にRFID在庫システムのご紹介をしたいと思います。

この記事の目次

1.作業改善に限界を迎えた既存のバーコード運用の問題点

2.バーコード運用の問題点をカバーするRFID運用のメリット

3.物流改善10倍の効果!物流倉庫のお客様の声

4.プラス・ワンの営業日を獲得!販売店舗のお客様の声

1.作業改善に限界を迎えた既存のバーコード運用の問題点

製品タグ(下げ札)に印刷されたバーコードをスキャンしてアイテム数を確認する運用方法は、物流倉庫の出荷や返品、棚卸し作業時に製品が梱包されているカートンを開梱し製品タグを一点一点スキャンして確認作業を行います。

販売店舗では陳列された全ての製品タグのバーコードをスキャンして棚卸し作業を実施するため、物流倉庫・販売店舗とも数量確認のために必要となる作業時間と人員数の確保や残業代など人件費が問題でした。

2.バーコード運用の問題点をカバーするRFID運用のメリット

RFIDシステムを導入すると、今まで当たり前だったバーコードスキャンは一切不要。製品タグ(下げ札)にRFIDと呼ばれるICチップにバーコードと同じ情報を内蔵させ、RFIDを読み取る機器を設置するだけでバーコードを読み取る煩雑な作業から解放されます。

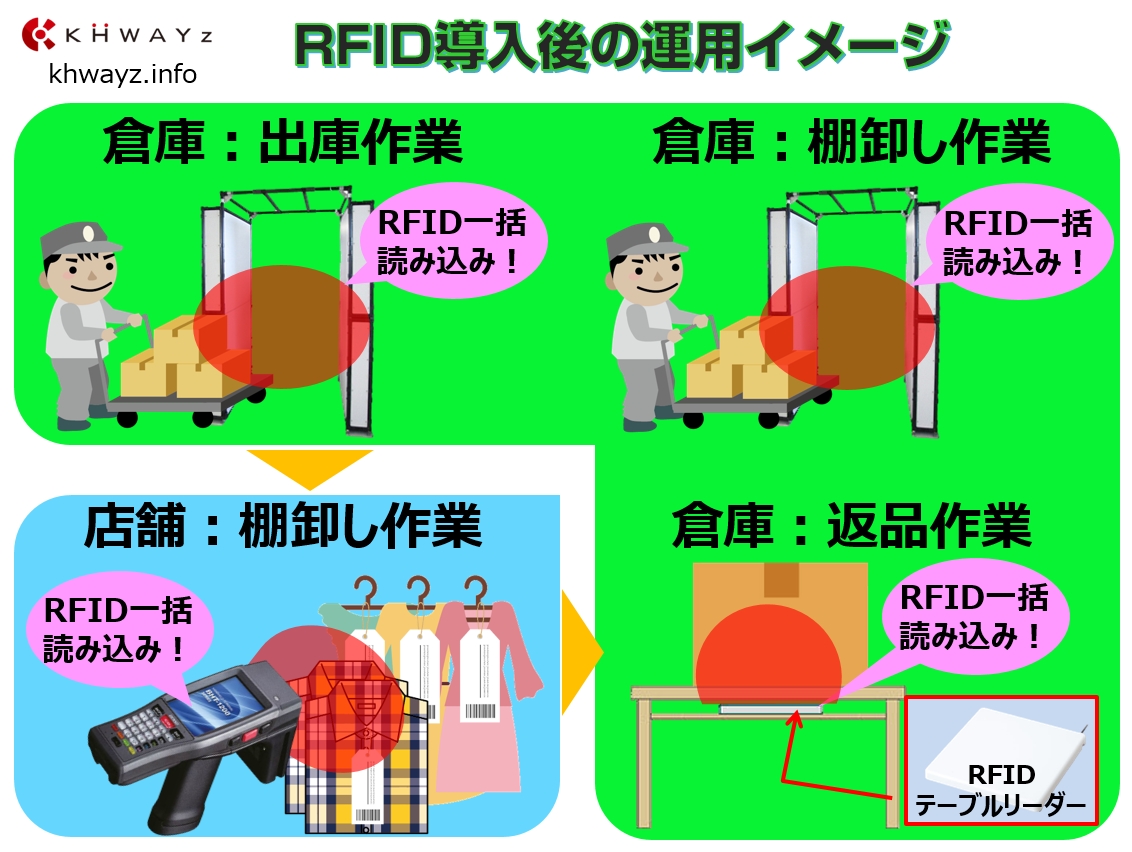

物流倉庫の出荷作業では「RFID読み取りゲート」を設置してゲートを通過させるだけでアイテムの数量確認は完了。ゲートを通過した瞬間にカート内の全製品アイテム数を一度に読み取ることが可能です。棚卸し作業も出荷作業と同様にゲートを通過させてアイテム数を読み在庫数量を確認することが出来ます。

返品製品は返品作業場に設置した「RFIDテーブルリーダー」の上に返品されたカートンを乗せるだけ。乗せた瞬間にカートンに入った製品情報を読み取ります。各店舗から返品される製品は品番もサイズやカラーなどの種類も異なる混載された製品群が返品されるのですが、RFIDは製品の種類の違い等も一切関係なし。リーダーに乗せると全て読み取ることが可能です。

販売店舗ではRFIDタグを読み取る「RFIDハンディターミナル」を、陳列された製品の近くでかざすだけで、製品アイテム情報を読み取り棚卸し作業を行うことができます。今までの作業のように一点一点をスキャンするのではなく、電波を飛ばして一括して読み取る。ここがRFIDシステムの大きなポイントです。

3.物流改善10倍の効果!物流倉庫のお客様の声

製品を店舗へ出荷・返却する倉庫業務を請け負っている物流現場では、製品出荷時は各店舗向けにカートン詰めした製品を出荷するのですが、数量に誤りが無いかカートンを開梱して製品に取り付けられた製品タグのバーコードをスキャンして数量を確認。各店舗向けの出荷量も多くスキャンによる数量確認は作業時間が長く掛かっていました。

今回ケーウェイズさんの物流倉庫側のRFIDシステムと機器の仕組みを導入して今まで作業時間として大きく占めていた各店舗向けに積荷するカートン全体の数量のチェック、倉庫の在庫カートン数量のチェック、返品用のカートン個体の数量のチェックが劇的に改善されました。

今まで出荷・返品・棚卸しではカートン内の全ての製品バーコードのスキャンが必須でしたが、製品タグをRFID対応タグへ変更しゲートを通過するだけで、出荷と棚卸しのカートン内の全製品アイテムを数量チェック。開梱の手間もスキャンの手間も無くなりました。今までの作業時間と比べると10倍ほど効率化され、作業時間の短縮化と人件費のコスト削減に大きく影響しました。

正直ここまで時間短縮の効果があると思っていませんでした。今まで時間に追われながら出荷予定を元に出荷作業を準備していたのが、お陰様で出荷作業の準備も早くなり、出荷作業の計画通りにスムーズに作業を行えるようになりました。

返品については各店舗から製品が箱詰めされて返却されるのですが、カートンの中身は出荷予定のカートンとは異なり製品コードや数・カラー・サイズ等はバラバラの状態で送られてきます。

その為、返品されたカートンは開梱して製品タグを全スキャンする確認作業が必要でしたが、RFIDタグになってからは「テーブル型RFID読み取り機」にカートンごと乗せるだけで、カートンの中に入っている製品数量が一目瞭然となりました。

今まで手間だった全点スキャンの数量確認は一切無くなり、コスト削減と作業時間の効率化、アイテム数量の確認精度がアップ。ケーウェイズさんのRFIDシステムが一役買っています。

実例!物流倉庫に導入したシステム事例動画の紹介

4.プラス・ワンの営業日を獲得!販売店舗のお客様の声

今までの店舗の棚卸し作業は大変の一言。各店舗の営業形態によりますが普段の営業業務の終了後や、店舗面積が広くアイテム数が多い店舗は営業休暇日を設けて日中に棚卸し作業をしていました。

取り扱う製品アイテム数も多く、製品タグのバーコードを一点一点スキャンしての確認作業。休みを返上して店舗スタッフ総動員で作業に当たるのが恒例で、営業業務後に棚卸し作業をすると深夜までかかることもありました。またアイテム数が多いためどうしても製品タグのスキャン漏れが生じ棚卸し数の差異が生じていました。

しかし今回ケーウェイズさんのRFIDタグを用いた棚卸しソフトを導入してからは、今までのような製品タグのスキャン作業は不要で「RFIDハンディターミナル」を陳列している製品の周辺でかざすだけ。一度に多くの製品を読み取って棚卸しできるようになり、既存のバーコードスキャンの棚卸し作業と比べて10倍の作業時間の効率化が実現し、また棚卸し数量確認の精度も格段に向上しました。

通常業務を終えてから棚卸し作業をスタッフ総動員で行っていた頃と比べると、作業スタッフは数名のみで作業が行え、対応に当たるスタッフの残業代も人数も大幅に削減。別店舗では棚卸しの作業時間が短縮化されたお陰で、棚卸しのための営業休暇日も不要となり、営業日を多く確保できるようになったので、コスト削減以外に売上確保にも一役買っています。

今回ご紹介したアパレル業界向けのRFID在庫管理システムは、弊社開発のソフト以外に現場でご利用いただくRFIDに関するハード機器一式を弊社からご提供することが可能です。システム導入を検討されているお客様にどの機種が最適なのか、弊社にて現場検討を行いご提案しております。

在庫管理に関するその他の事例はコチラも併せてご参考下さい

物流改革。棚卸しを劇的に効率化するRFID管理の成功事例

医療機器・器具のリアルタイム在庫・棚卸管理をicタグで実現

棚入れ・棚卸・棚出し改革!見える化RFID在庫システム