このサイトで主にご紹介しているRFID以外に、QRコードやバーコード活用も自動認識の技術の一つです。倉庫の在庫管理でのバーコード管理は一般的な管理方法なのですが、今回は既存運用で貼り付けてあったバーコード情報を活用し、今までの入荷と入庫、在庫管理で問題となっていたヒューマンエラー対策と作業効率化を実現したお客様の導入事例をご紹介したいと思います。

1.カイゼン機会を逃していた既存の入荷・入庫運用

今回入荷と入庫のシステム導入をしたお客様は「WMS」と呼ばれる在庫管理システムを導入して「在庫の見える化」を実現したお客様でした。既にシステム導入をしたお客様が、なぜ弊社のシステム導入を行ったのでしょうか。

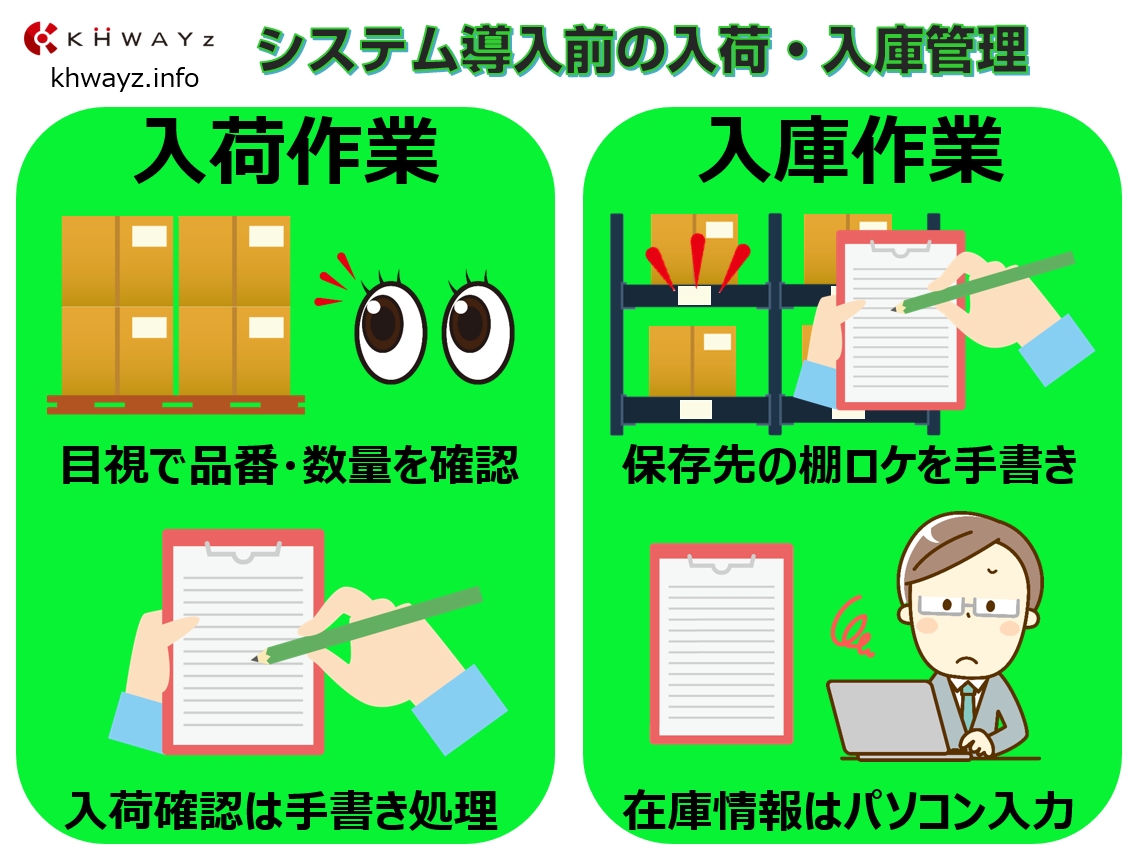

入荷されたケースには外装ラベルが貼り付けてあり、入荷時にラベル情報を目視で確認しながら、製品に同封された「入荷票」の品番と数量のチェック。「入荷票」には、手書きでチェック項目の記入をしていました。

入荷作業が終わると、庫内の空いた棚に保管を行いますが、棚に貼られたロケーション番号と品番を紐づけて管理。このロケーション管理は「入荷票」の品番部分に棚番号を手書きで記入し、記入した情報をWMSに在庫反映させるためにシステム登録画面で入力作業を行っていました。

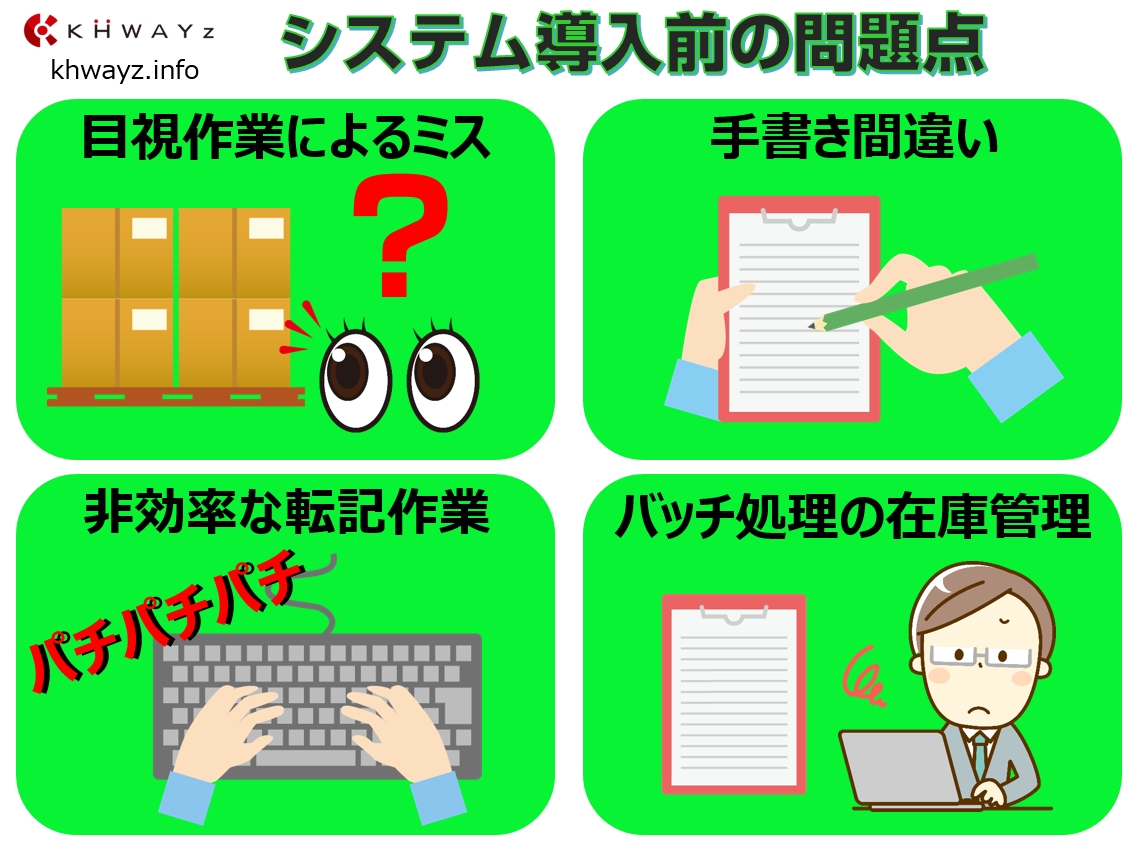

WMSを導入して「在庫の見える化」は実現していたものの、入荷や入庫の作業については、今まで通り手作業を中心とした運用のまま。そのため目視確認によるミス、煩雑な手書き作業、システム反映のための入力作業など、現場スタッフがシステム共有を行うための面倒な作業は残ったままの状態でした。

2.ハンディーターミナル導入で激変した入荷と入庫運用

倉庫に入荷される全ての箱には外装ラベルが貼り付けられ、このラベル内に「JANコード」と呼ばれる、製品情報を識別する一次元コードが印刷されていたのですが、今までの運用では、ラベル情報を確認しながら入荷や入庫の作業はしていたものの、一次元コード自体は何も利用していませんでした。

ケーウェイズさんに相談したところ、この一次元バーコードとハンディーターミナルを連携した入庫管理システムを導入すると、入荷と入庫作業がカイゼンされると提案を受けて、更に一歩踏み込んだ在庫管理の効率化を進めることにしました。

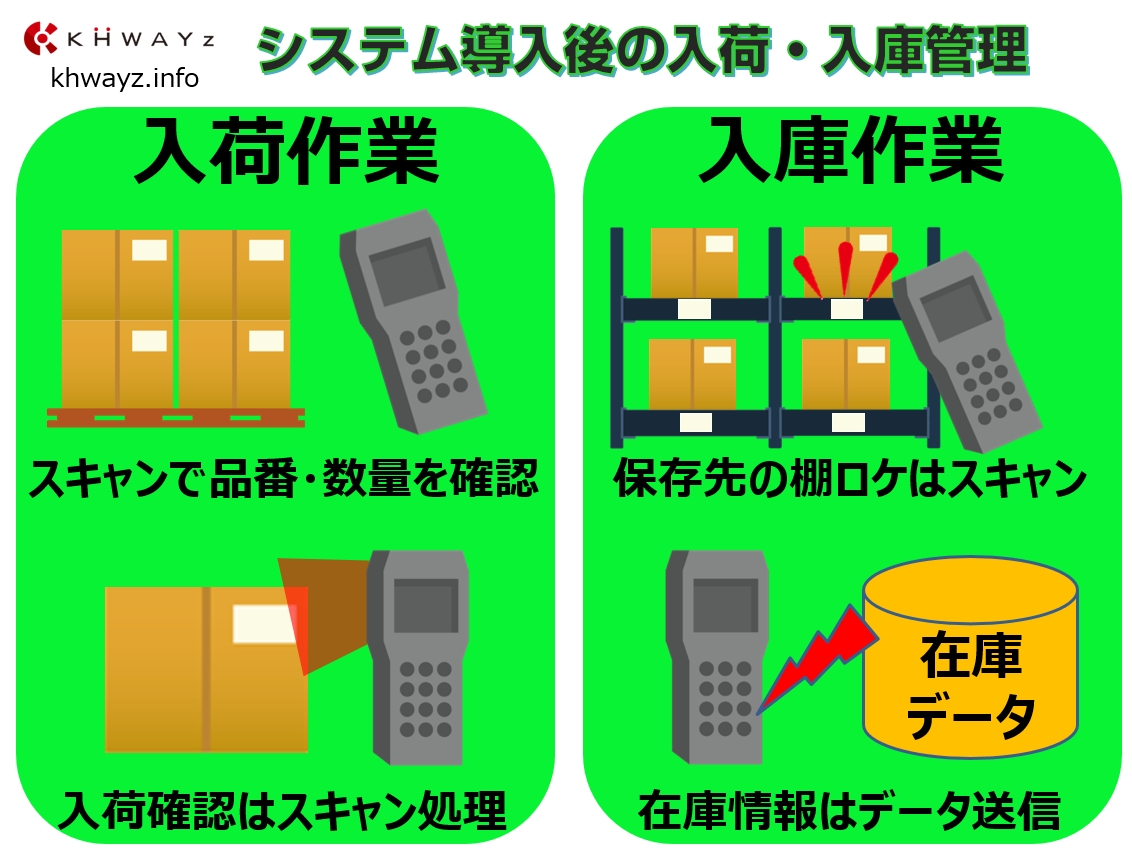

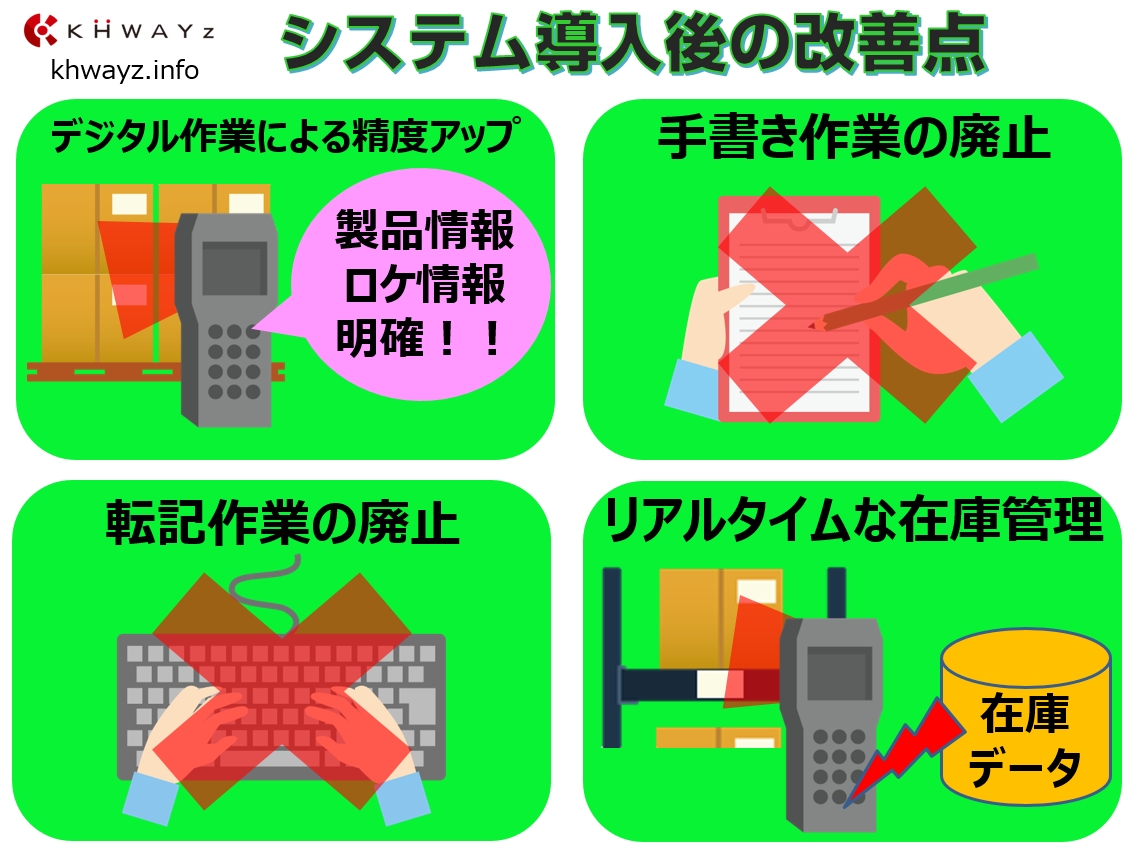

入荷時の作業は、今までは「入荷票」を元に目視で品番と数量の確認を行っていましたが、システム導入後は外装ラベルのJANコードをスキャンして品番を認識。数量についても箱の数だけスキャンを行い実際の箱数量を把握するようにしました。

このスキャン確認した箱情報と「入荷票」の入荷番号をハンディーターミナルに入力すると、無線LANを通じてWMSと接続が行われデータ更新が完了。今までの手書き管理、WMSへの入力作業を軽減することが出来ました。

また入庫の作業については、棚ロケーション番号にQRコード表記を追加。保管する際はロケーション番号のQRコードをスキャンしてロケーション認識し、外装ラベルのJANコードをスキャンし紐づけ管理。

この管理方法を実現したお陰で在庫情報の登録は、無線LANを経由してWMSに更新されるようになり、庫内での記入作業が無くなり、目視ミスによる配置間違い、WMSへの入力作業が無くなりヒューマンエラーの抑制と効率化に繋がりました。

今回のお客様はWMS導入で在庫管理は実現していたのですが、ハンディーターミナルを活用したシステム導入でヒューマンエラーの抑制と入力作業の削減は大きいポイントだったようです。

また入力作業が無くなりリアルタイムに在庫数量の把握が実現し、データ共有が即座にできるようになり、庫内作業の情報をシステムに反映させるまで、タイムラグが生じていた運用が、入庫作業が完了すると同時にWMSのシステムに在庫情報が反映され、スピーディーな在庫把握ができるようになりました。

外装ラベルとロケーション番号を目視でチェックしていた作業部分を、ハンディーターミナルに変更してスキャンするシステムに変更しただけで、ヒューマンエラーの抑止と作業効率化、リアルタイム化が実現した、入荷・入庫管理システムのご紹介でした。

お客様の庫内でも同様の管理方法で、現場効率化が進んでいない場合があるのではないでしょうか。私たちケーウェイズはお客様の現場環境の把握からシステム導入のお手伝いを進めています。現場カイゼンで効率化を更に進めたい経営者やご担当の方、自動認識のプロにご相談ください。