お客様の製品を預かり出荷する物流業務委託(3PL)では、省人化による低コスト化を実現しつつ正確&スピーディにピッキングし出荷する運用が求められています。

今回はハンディと紙のピッキングリストによるシステム運用を廃止しRFIDを活用したピッキングのシステム運用に刷新した事例をご紹介。

作業工数の削減とピッキング前の段取り時間を削減したシステム導入の取り組みです。

RFID利用のタブレット式ピッキングカート

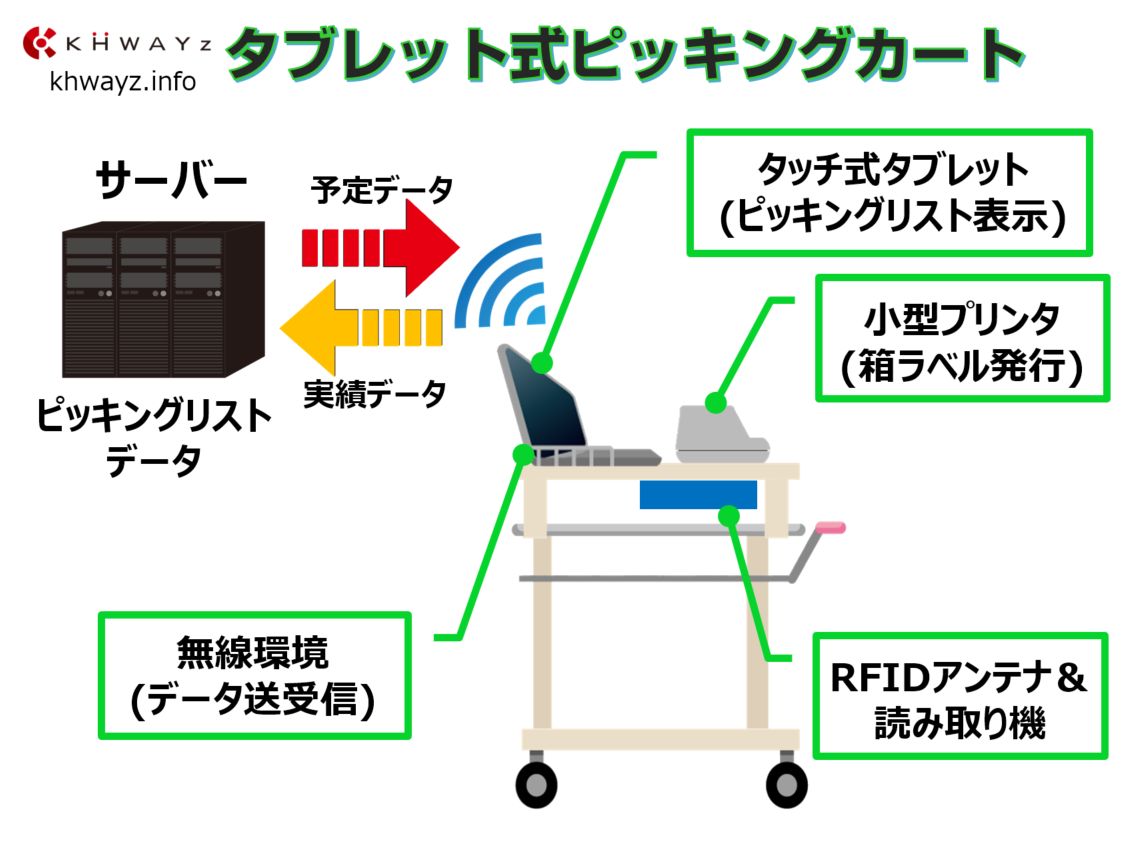

今回のシステム刷新にあたり、ピッキングカートの変更が最大のポイントとなりました。

今までは箱ラベル発行と商品集荷のためにピッキングカートを利用していましたが、システム更新に合わせスタッフの作業支援をするカート作りを目指しました。

事務所で出力していた紙のピッキングリストは廃止。カートにタッチ式のタブレットを設置しタブレットでピッキングリスト情報を表示させます。

データはサーバーと連動させ予定データとピッキング完了時の実績データを無線にて送受信。

既存運用と同じく集荷箱のラベル発行の小型プリンタを設置。各ピッキングリスト単位の作業開始時に発行します。

今回のもう一つのポイントとしてピッキングした製品をカート台に置くと、台の裏面に設置したRFIDアンテナで製品情報の読み取りが可能となり、ハンディによる読み取り運用を廃止した点です。

RFIDピッキングカートのポイント

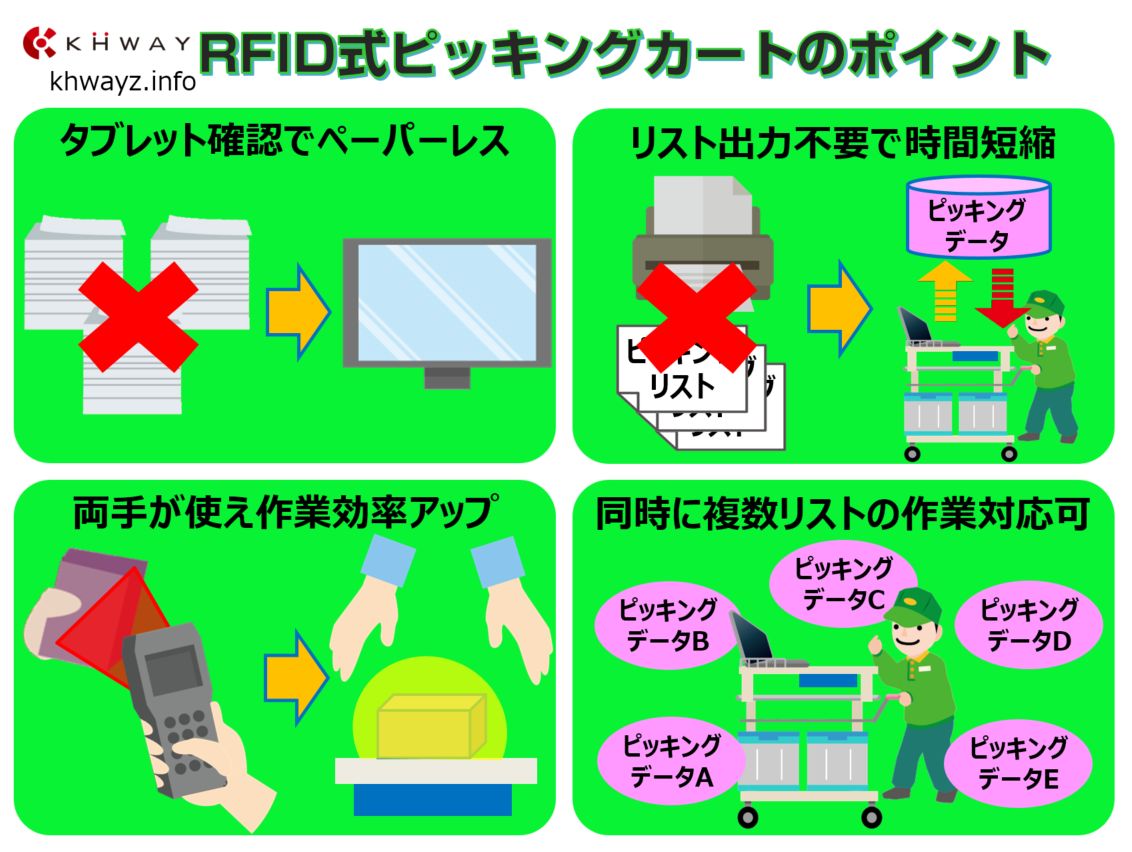

今回お客様に導入したピッキング運用は、既存で利用中のピッキング運用と比べると、作業前に出力していたピッキングリストはタブレット表示対応でペーパーレスを実現。

出力に1時間ほど必要でしたが、出力作業が不要で段取り時間が大幅に短縮。

既存のピッキング運用は片手でピッキングリストとハンディターミナルを持ち、もう片方の手で商品を取りながらバーコードをスキャンする運用でした。

今回からタブレット式のRFID読み取りが可能なカートに変更したため、ピッキングリストとハンディターミナルを手に持つ必要が無く、見つけた商品は台に置くだけでピッキング完了となりました。

RFID導入で両手が使える運用となり作業効率がアップ。また商品を両手で持てるため商品落下による破損件数の削減にも繋がっています。

※商品にRFIDラベル付与が前提条件となります。

複数ピッキングリストの作業を同時化

また既存システムは大きな課題を抱えていました。それはピッキングリスト1枚の作業を完了しないと、他のピッキングリストの作業が出来ない仕組みでした。

複数のピッキングリストに同じロケーションの商品記載があっても、作業中のピッキングリストが完了しないと、他のピッキングリストの作業が処理できない仕組みだったため作業効率が非常に悪かったのです。

今回の仕組みではタブレット内に複数ピッキングリスト情報を表示。複数のピッキングリストにある同じロケーションの商品を並行してピッキングする仕組みを採用したため、大幅な作業効率の向上になりました。

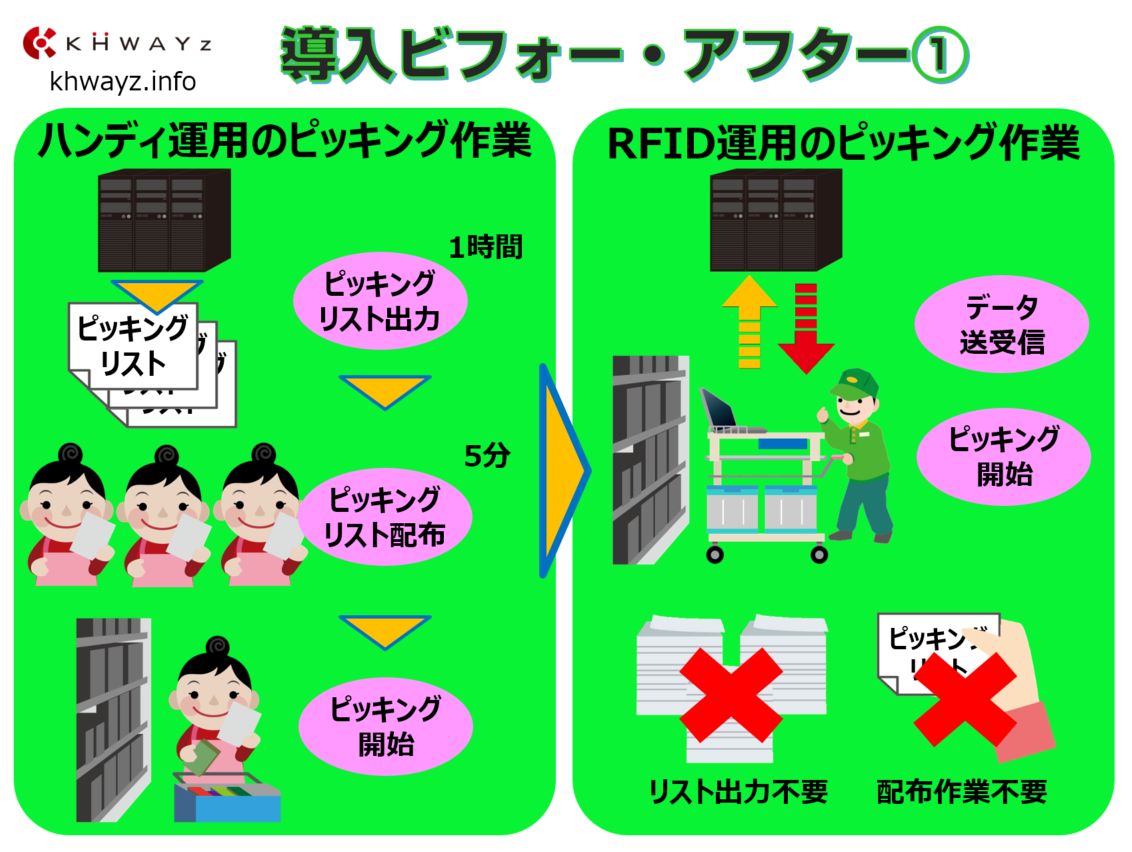

システム導入のビフォー・アフター

ピッキング開始までの比較

今までの仕組みはサーバーよりピッキングリストを事前に出力。この作業自体に1時間ほど必要でした。出力後スタッフにリストを配布し作業開始。作業枚数も多いため、この作業も5分ほど必要となっていました。

新しい仕組みではピッキングリストの出力が無く、スタッフはカートでピッキングリストのデータを受信するだけで作業開始。リスト出力と配布作業が廃止となりました。

ピッキング作業の比較

基本的にピッキング作業の流れは同じなのですが、大きく違う点は3つ。

①リスト情報の確認方法が紙からタブレットになった点。②商品ピッキング時に両手の自由度が違う点。③商品情報の読み取りがハンディターミナルからRFIDアンテナ利用となった点です。

複数ピッキングリスト作業の比較

各ロケーションのピッキング作業も、ご紹介したように各ピッキングリスト単位の作業から、同じロケーションで複数ピッキングリストの商品があればピッキングできる仕組みに変更。

リスト単位に各ロケーションを行き来する回数が減り、スタッフが効率よくピッキングできる運用を実現しました。

まとめ

如何でしたか?RFIDを活用したピッキングシステム。

ピッキングカート運用を改善したいが、どのようにピッキング運用を改善するべきか悩んでいたという物流担当者様、弊社ケーウェイズまでご相談ください。

現場情報をヒアリングしてお客様にマッチするシステムとハードのご提案をいたします。