今回は在庫管理の「入荷」と「入庫」の業務システム化についてご紹介。非統一ラベルの手作業中心の運用と統一ラベル導入後のシステム運用の違いについて、各長所と短所を整理してみました。

前回「在庫システム導入の第一歩として統一ラベル化」も併せて読んで頂くと更にシステム導入の道筋がご理解いただけると思います。

この記事の目次

・非統一と統一ラベルを利用した入荷

非統一ラベルの入荷

QR統一ラベルの入荷

RFID統一ラベルの入荷

・非統一と統一ラベルを利用した入庫

非統一ラベルの入庫

QR・RFID統一ラベルの入庫

・非統一と統一ラベルを利用した入荷と入庫のまとめ

非統一と統一ラベルを利用した入荷

非統一ラベルの入荷

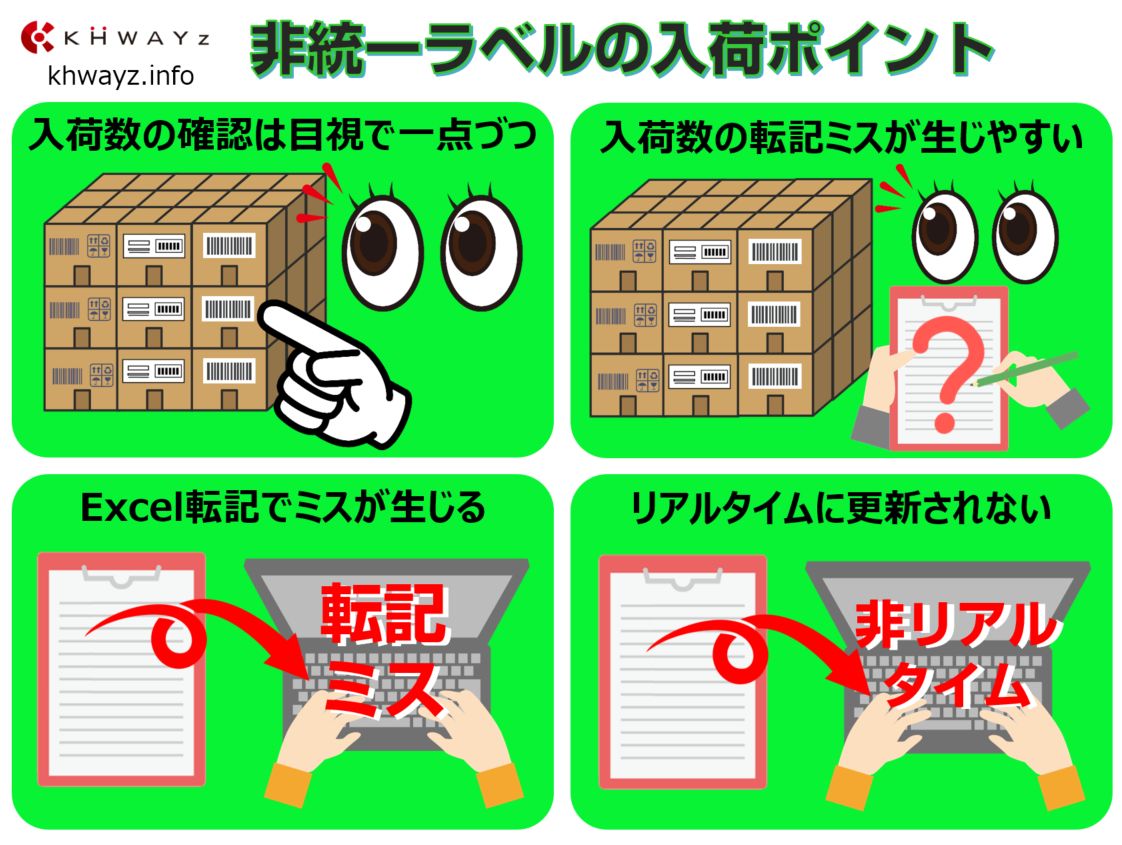

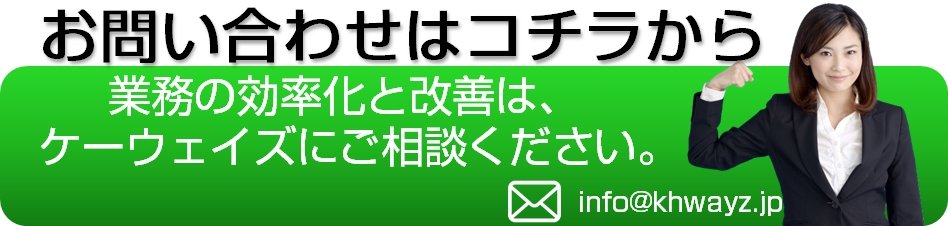

非統一ラベルを利用した運用は基本的に手作業中心となります。入荷数は目視で確認し台帳などに手書き、最終的にExcelで入荷数を管理する運用のため、手軽に管理が開始できます。

ただし入荷数の確認ミスや台帳からExcelへの転記ミスが生じやすく、全て人による作業のため、リアルタイムに数量確認が出来ない問題が挙げられます。

システムを導入せず手軽に在庫管理を実現できる反面、在庫数や管理アイテム数が多くなるとヒューマンエラーが多くなる傾向にあります。

|

非統一ラベル

|

|

|

ポイント

|

【運用準備】 ○手軽に管理が開始 【利用ラベル】 ☓ラベル情報が非統一で分かり難い 【数量確認】 ☓入荷数の確認が目視で一点ずつ ☓入荷数の確認ミスが発生しやすい 【在庫管理業務】 ☓Excel転記作業が発生 ☓転記に時間がかかる ☓手作業のため転記ミスが発生 ☓一日午前と午後など、まとめて転記 ☓入荷数量がリアルタイムで更新・反映されず、 全スタッフと共有化され難い |

QR統一ラベルの入荷

QR統一ラベル導入時は、統一ラベル発行のプリンターと、入荷数を確認するハンディターミナル、システムをインストールするサーバー等が必要となるため、システムとハード機器の費用が必要となります。

入荷数の確認は「ハンディターミナル」で一点ずつ照会しながら作業をするので、作業者は「スキャンを行う作業」に集中すればよく、手作業で確認していた作業はシステムで判断するため確認作業の精度が向上します。

またスキャンしたデータをそのまま在庫管理に転用できるため、Excel管理表などへの転記作業が不要で、無線環境を採用するとリアルタムに入庫数が反映されます。

※ハンディターミナルとパソコンを接続してデータ転送して入荷数を反映するバッチ式という方法もあります。

|

QR統一ラベル

|

|

|

ポイント

|

【運用準備】 ☓サーバー、スキャナー、プリンタのコストが発生 【利用ラベル】 ○ラベル情報が統一され分かりやすく管理がしやすい 【数量確認】 △入荷数の確認はハンディやスキャナーで一点ずつ読み込み ○入荷数の確認はスキャンで精度アップ 【在庫管理業務】 ○転記作業が不要 ○転記時間は不要 ○システム登録で転記ミス抑制 ○入荷数量がリアルタイムに更新・反映、 全スタッフと共有化されやすい |

RFID統一ラベルの入荷

RFID統一ラベルは基本的にQR統一ラベルのメリットと同じですが、大きな特徴として一括してデータ読み取りが可能です。

QR統一ラベルはラベルを一点ずつスキャンする必要がありますが、RFIDはゲートを通過させる、RFID専用ハンディターミナルをかざすことで、全ての入荷数を一括で読み取れる運用が可能です。

そのため作業時間の大幅な短縮が実現できます。

|

RFID統一ラベル

|

|

|

ポイント

|

【運用準備】 ☓サーバー、RFIDアンテナ、プリンタのコストが発生 【利用ラベル】 ○ラベル情報が統一され分かりやすく管理がしやすい 【数量確認】 ◎入荷数の確認はゲート通過で一括読み込み ○入荷数の確認はスキャンで精度アップ 【在庫管理業務】 ○転記作業が不要 ○転記時間は不要 ○システム登録で転記ミス抑制 ○入荷数量がリアルタイムに更新・反映、 全スタッフと共有化されやすい |

非統一と統一ラベルを利用した入庫

在庫品の管理は保存場所にロケーション(番地)管理を実施することで、入庫品の保管場所が判明し、出庫時に庫内を探す手間が省けます。

非統一ラベル、統一ラベルでも同様の管理が可能ですが、それぞれの手間が違ってきます。

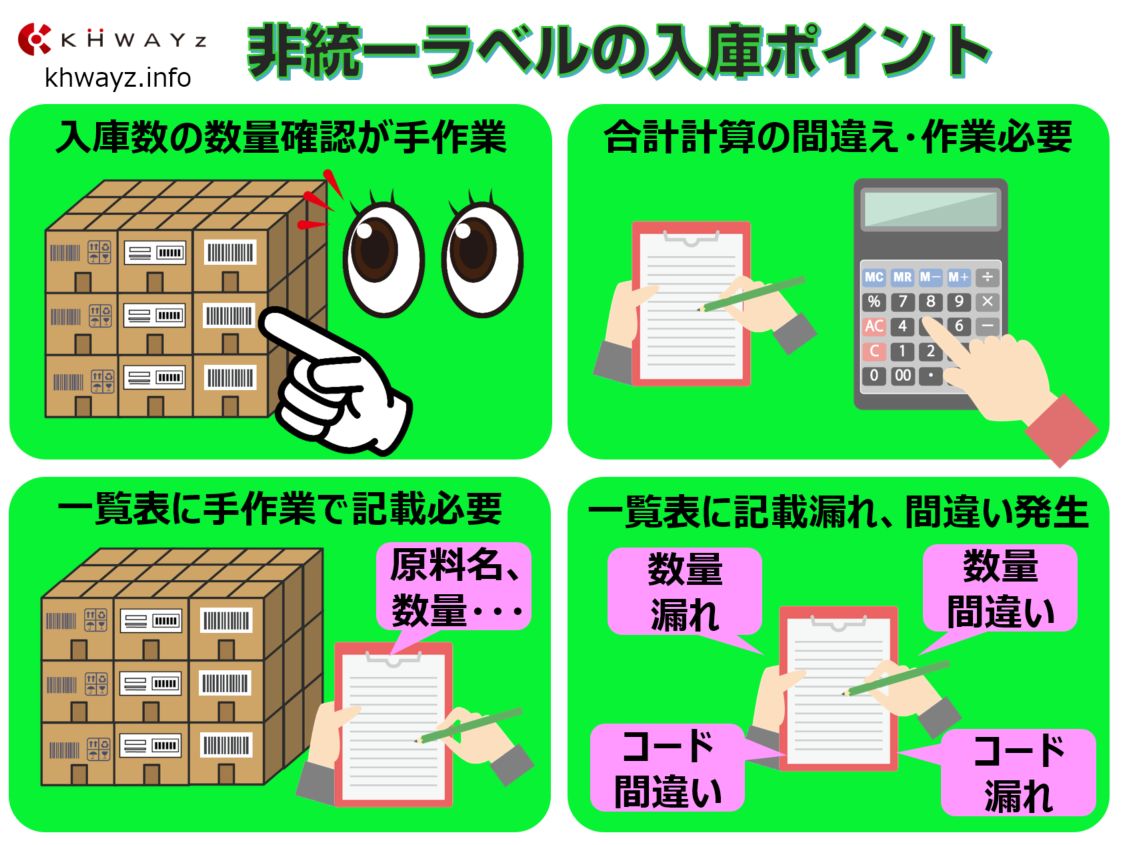

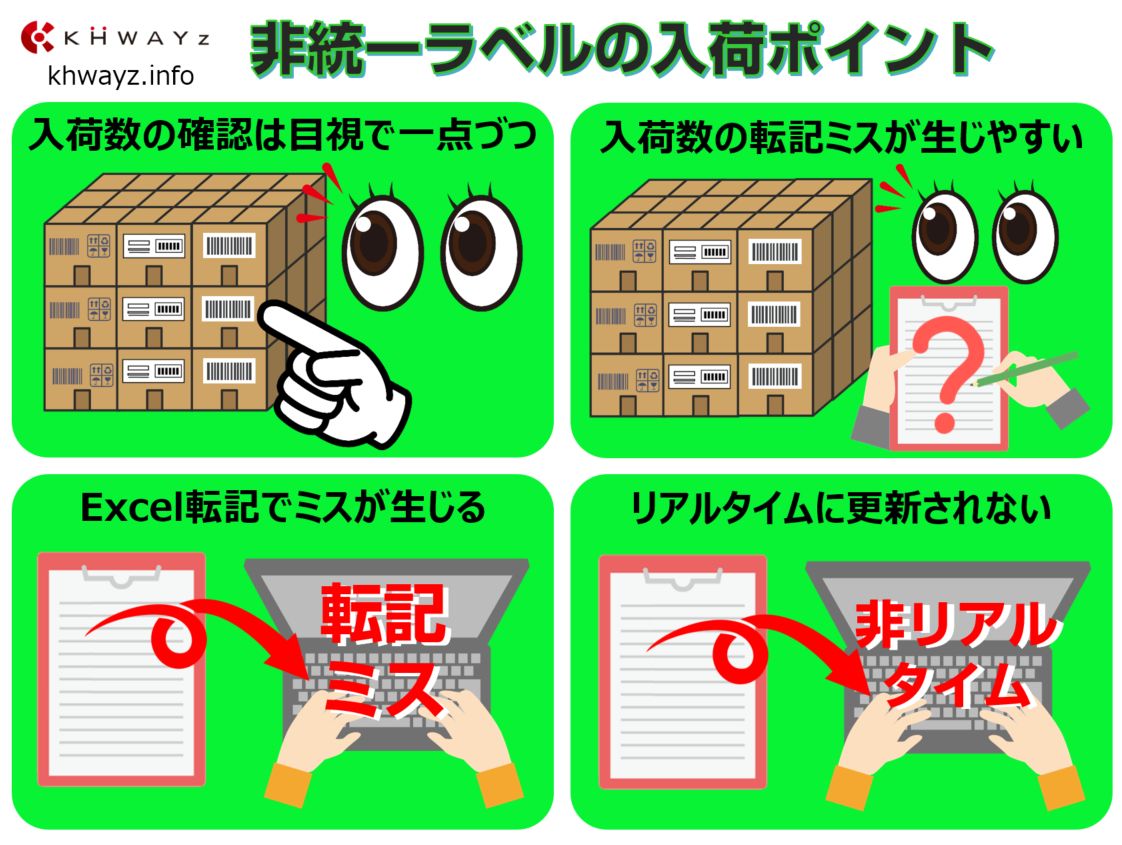

非統一ラベルの入庫

非統一ラベルの入庫は、ロケーションへの保管作業が手作業中心のため入庫数の計算作業が必要となり入庫一覧表に原料がどこのロケーションで管理されたか手書き入力が必要となります。

手作業のため計算間違いや数量、ロケーション番号、原料コードの記入ミスや漏れが生じる恐れがあります。

リアルタイムに在庫情報の更新が出来ないため、仮に同じロケーションから出庫し新しい商品を同じロケーションに入庫した場合など、データ書き換え時に勘違いや更新忘れが生じる恐れがあります。

|

非統一ラベル

|

|

|

ポイント

|

【在庫保管】 ○倉庫のどこに物品が保管されたか判明 【在庫管理業務】 ☓入庫後に入庫一覧に記載必要 ☓入庫一覧に記載漏れ、間違い発生 ☓ロケ在庫数と入庫数の合計計算がリアルタイム更新でない ☓合計計算の間違えミス ☓入庫数の数量確認が手作業 |

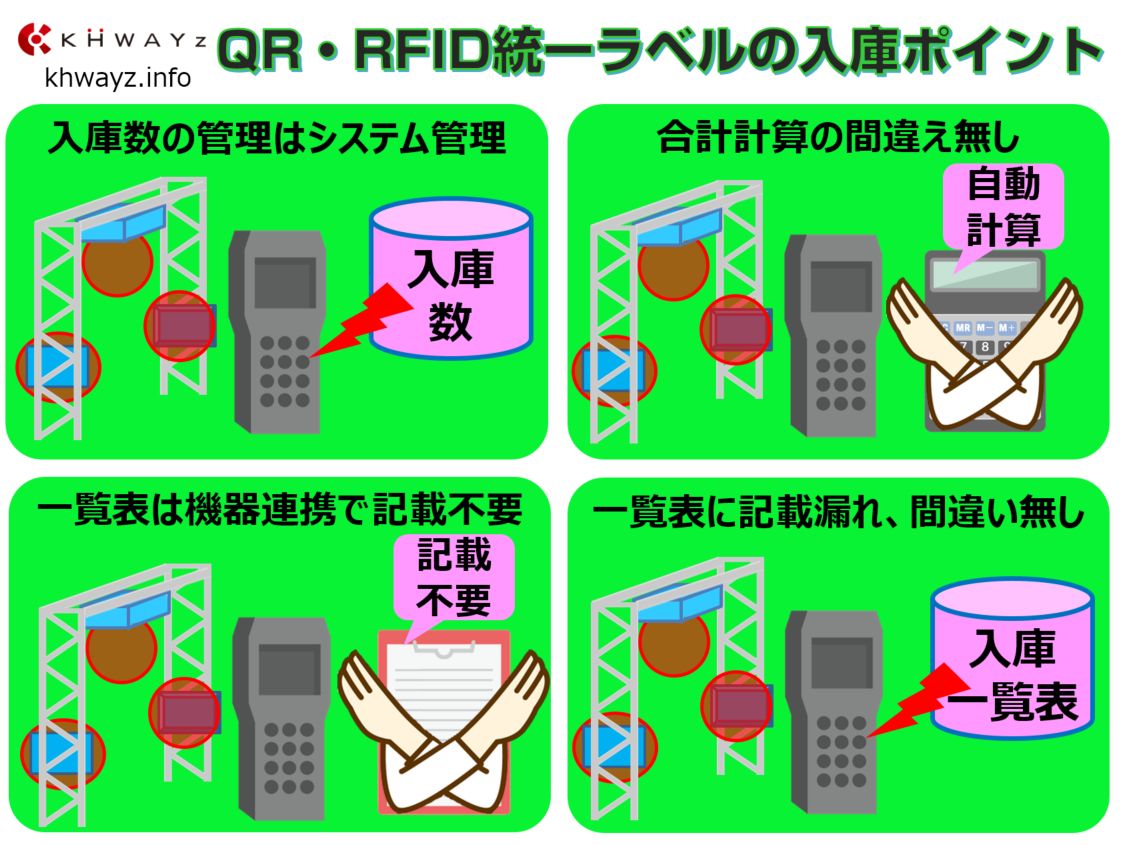

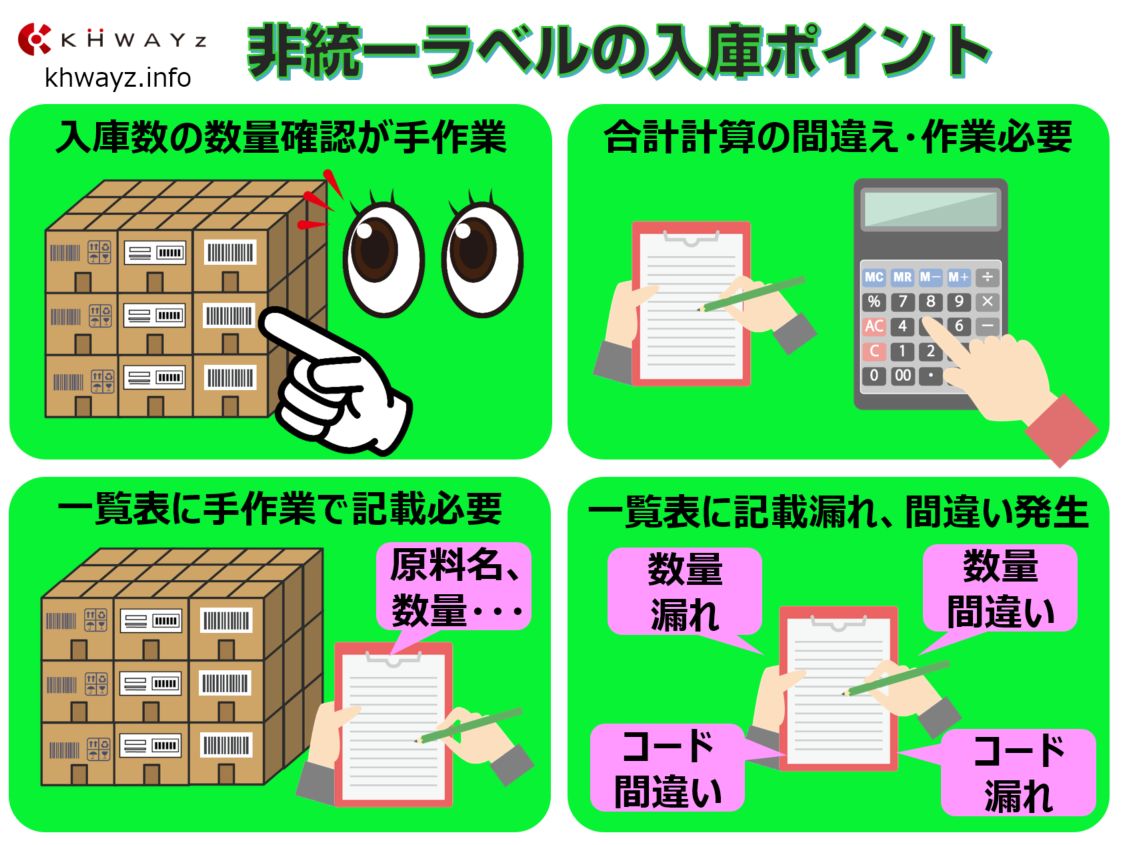

QR・RFID統一ラベルの入庫

QRとRFID統一ラベルを利用した入庫は、入荷時にスキャン等で読み取った入荷数をそのままシステム利用し合計計算もシステムで自動処理するので、手作業で生じるミスが防止され精度も上がります。

収集データをそのまま転用するので、一覧表などへの転記作業が無くなり記入漏れなども防止できます。

ロケーション管理はQRコードを各番地に付与し、どの番地にどの原料が入庫したか作業者はQRコードをスキャンしシステムで紐付け管理を行います。

RFIDは周辺にある他のRFIDを読み取る性質があるため、入庫時はロケーションQRと在庫品のRFID統一ラベルに印刷したQRを1つスキャンすることで入庫作業を完了させます。

|

QR・RFID統一ラベル

|

|

|

ポイント

|

【在庫保管】 ○倉庫のどこに物品が保管されたか判明 【在庫管理業務】 ○入庫後に入庫一覧に記載不要 ○入庫一覧に記載漏れ、記入ミスが生じない ○ロケ在庫数と入庫数の合計計算がリアルタイム反映 ○合計計算の間違えなし ○入庫数の数量確認はシステム管理 |

非統一と統一ラベルを利用した入荷と入庫のまとめ

如何でしたか?今回は非統一ラベルとQR・RFID統一ラベルを利用した入荷と入庫に関する運用のポイントをご紹介しました。

非統一ラベルの入荷と入庫ポイント

・ルールを決定すると費用を抑えて手軽に在庫管理が始められる

・在庫数とアイテム数が少ない場合は手作業管理でも支障が少ない

・手作業中心のためヒューマンエラーが発生しやすい運用環境

・リアルタイムなデータ共有が困難

QRとRFID統一ラベルの入荷と入庫ポイント

・導入機器とシステム費用が発生する

・多品種・在庫数が多くても機器を活用しデータ精度の高い管理を実現

・システムに社内ルールを反映しヒューマンエラーを防止

・リアルタイムなデータ共有が容易

在庫管理システム導入は費用が必要となりますが、確認ミスや転記ミスによる再確認作業の手間と時間を考えると、人件費の抑制とリアルタイムに情報共有できる点がメリットとなります。

次回は出庫と出荷のシステム導入についてご紹介したいと思います。

今回は在庫管理の「入荷」と「入庫」の業務システム化についてご紹介。非統一ラベルの手作業中心の運用と統一ラベル導入後のシステム運用の違いについて、各長所と短所を整理してみました。

今回は在庫管理の「入荷」と「入庫」の業務システム化についてご紹介。非統一ラベルの手作業中心の運用と統一ラベル導入後のシステム運用の違いについて、各長所と短所を整理してみました。

前回「在庫システム導入の第一歩として統一ラベル化」も併せて読んで頂くと更にシステム導入の道筋がご理解いただけると思います。

この記事の目次

・非統一と統一ラベルを利用した入荷

非統一ラベルの入荷

QR統一ラベルの入荷

RFID統一ラベルの入荷

・非統一と統一ラベルを利用した入庫

非統一ラベルの入庫

QR・RFID統一ラベルの入庫

・非統一と統一ラベルを利用した入荷と入庫のまとめ

非統一と統一ラベルを利用した入荷

非統一ラベルの入荷

非統一ラベルを利用した運用は基本的に手作業中心となります。入荷数は目視で確認し台帳などに手書き、最終的にExcelで入荷数を管理する運用のため、手軽に管理が開始できます。

ただし入荷数の確認ミスや台帳からExcelへの転記ミスが生じやすく、全て人による作業のため、リアルタイムに数量確認が出来ない問題が挙げられます。

システムを導入せず手軽に在庫管理を実現できる反面、在庫数や管理アイテム数が多くなるとヒューマンエラーが多くなる傾向にあります。

|

非統一ラベル

|

|

|

ポイント

|

【運用準備】 ○手軽に管理が開始 【利用ラベル】 ☓ラベル情報が非統一で分かり難い 【数量確認】 ☓入荷数の確認が目視で一点ずつ ☓入荷数の確認ミスが発生しやすい 【在庫管理業務】 ☓Excel転記作業が発生 ☓転記に時間がかかる ☓手作業のため転記ミスが発生 ☓一日午前と午後など、まとめて転記 ☓入荷数量がリアルタイムで更新・反映されず、 全スタッフと共有化され難い |

QR統一ラベルの入荷

QR統一ラベル導入時は、統一ラベル発行のプリンターと、入荷数を確認するハンディターミナル、システムをインストールするサーバー等が必要となるため、システムとハード機器の費用が必要となります。

入荷数の確認は「ハンディターミナル」で一点ずつ照会しながら作業をするので、作業者は「スキャンを行う作業」に集中すればよく、手作業で確認していた作業はシステムで判断するため確認作業の精度が向上します。

またスキャンしたデータをそのまま在庫管理に転用できるため、Excel管理表などへの転記作業が不要で、無線環境を採用するとリアルタムに入庫数が反映されます。

※ハンディターミナルとパソコンを接続してデータ転送して入荷数を反映するバッチ式という方法もあります。

|

QR統一ラベル

|

|

|

ポイント

|

【運用準備】 ☓サーバー、スキャナー、プリンタのコストが発生 【利用ラベル】 ○ラベル情報が統一され分かりやすく管理がしやすい 【数量確認】 △入荷数の確認はハンディやスキャナーで一点ずつ読み込み ○入荷数の確認はスキャンで精度アップ 【在庫管理業務】 ○転記作業が不要 ○転記時間は不要 ○システム登録で転記ミス抑制 ○入荷数量がリアルタイムに更新・反映、 全スタッフと共有化されやすい |

RFID統一ラベルの入荷

RFID統一ラベルは基本的にQR統一ラベルのメリットと同じですが、大きな特徴として一括してデータ読み取りが可能です。

QR統一ラベルはラベルを一点ずつスキャンする必要がありますが、RFIDはゲートを通過させる、RFID専用ハンディターミナルをかざすことで、全ての入荷数を一括で読み取れる運用が可能です。

そのため作業時間の大幅な短縮が実現できます。

|

RFID統一ラベル

|

|

|

ポイント

|

【運用準備】 ☓サーバー、RFIDアンテナ、プリンタのコストが発生 【利用ラベル】 ○ラベル情報が統一され分かりやすく管理がしやすい 【数量確認】 ◎入荷数の確認はゲート通過で一括読み込み ○入荷数の確認はスキャンで精度アップ 【在庫管理業務】 ○転記作業が不要 ○転記時間は不要 ○システム登録で転記ミス抑制 ○入荷数量がリアルタイムに更新・反映、 全スタッフと共有化されやすい |

非統一と統一ラベルを利用した入庫

在庫品の管理は保存場所にロケーション(番地)管理を実施することで、入庫品の保管場所が判明し、出庫時に庫内を探す手間が省けます。

非統一ラベル、統一ラベルでも同様の管理が可能ですが、それぞれの手間が違ってきます。

非統一ラベルの入庫

非統一ラベルの入庫は、ロケーションへの保管作業が手作業中心のため入庫数の計算作業が必要となり入庫一覧表に原料がどこのロケーションで管理されたか手書き入力が必要となります。

手作業のため計算間違いや数量、ロケーション番号、原料コードの記入ミスや漏れが生じる恐れがあります。

リアルタイムに在庫情報の更新が出来ないため、仮に同じロケーションから出庫し新しい商品を同じロケーションに入庫した場合など、データ書き換え時に勘違いや更新忘れが生じる恐れがあります。

|

非統一ラベル

|

|

|

ポイント

|

【在庫保管】 ○倉庫のどこに物品が保管されたか判明 【在庫管理業務】 ☓入庫後に入庫一覧に記載必要 ☓入庫一覧に記載漏れ、間違い発生 ☓ロケ在庫数と入庫数の合計計算がリアルタイム更新でない ☓合計計算の間違えミス ☓入庫数の数量確認が手作業 |

QR・RFID統一ラベルの入庫

QRとRFID統一ラベルを利用した入庫は、入荷時にスキャン等で読み取った入荷数をそのままシステム利用し合計計算もシステムで自動処理するので、手作業で生じるミスが防止され精度も上がります。

収集データをそのまま転用するので、一覧表などへの転記作業が無くなり記入漏れなども防止できます。

ロケーション管理はQRコードを各番地に付与し、どの番地にどの原料が入庫したか作業者はQRコードをスキャンしシステムで紐付け管理を行います。

RFIDは周辺にある他のRFIDを読み取る性質があるため、入庫時はロケーションQRと在庫品のRFID統一ラベルに印刷したQRを1つスキャンすることで入庫作業を完了させます。

|

QR・RFID統一ラベル

|

|

|

ポイント

|

【在庫保管】 ○倉庫のどこに物品が保管されたか判明 【在庫管理業務】 ○入庫後に入庫一覧に記載不要 ○入庫一覧に記載漏れ、記入ミスが生じない ○ロケ在庫数と入庫数の合計計算がリアルタイム反映 ○合計計算の間違えなし ○入庫数の数量確認はシステム管理 |

非統一と統一ラベルを利用した入荷と入庫のまとめ

如何でしたか?今回は非統一ラベルとQR・RFID統一ラベルを利用した入荷と入庫に関する運用のポイントをご紹介しました。

非統一ラベルの入荷と入庫ポイント

・ルールを決定すると費用を抑えて手軽に在庫管理が始められる

・在庫数とアイテム数が少ない場合は手作業管理でも支障が少ない

・手作業中心のためヒューマンエラーが発生しやすい運用環境

・リアルタイムなデータ共有が困難

QRとRFID統一ラベルの入荷と入庫ポイント

・導入機器とシステム費用が発生する

・多品種・在庫数が多くても機器を活用しデータ精度の高い管理を実現

・システムに社内ルールを反映しヒューマンエラーを防止

・リアルタイムなデータ共有が容易

在庫管理システム導入は費用が必要となりますが、確認ミスや転記ミスによる再確認作業の手間と時間を考えると、人件費の抑制とリアルタイムに情報共有できる点がメリットとなります。

次回は出庫と出荷のシステム導入についてご紹介したいと思います。