各業界のバックヤード管理で利用頻度の高い「通い箱(通函)」。

物流センターから店舗への配送や店舗間の商品移動、店舗から物流センターへ返却を行う場合など、大切な商品を保護し配送業務を行う際には必須のアイテムなのですが、業務で利用する通い箱の数量が多く使用頻度が高いアイテムだからこそ、業務改善に通じる問題点が眠っているのも事実です。

ここではRFID技術を活用した「通い箱の見える化」を通じて、入荷と出荷の状況管理や使用頻度の把握、物流センター内での通い箱の在庫状況や資産管理、未回収の通い箱の通知運用を実現した「通い箱の入出庫管理システム」について、ご紹介したいと思います。

今までは個体数が多く管理が煩雑で手が回らなかった、通い箱の入出庫の動きと紛失防止を効果的に管理できる点がご理解いただけるかと思います。

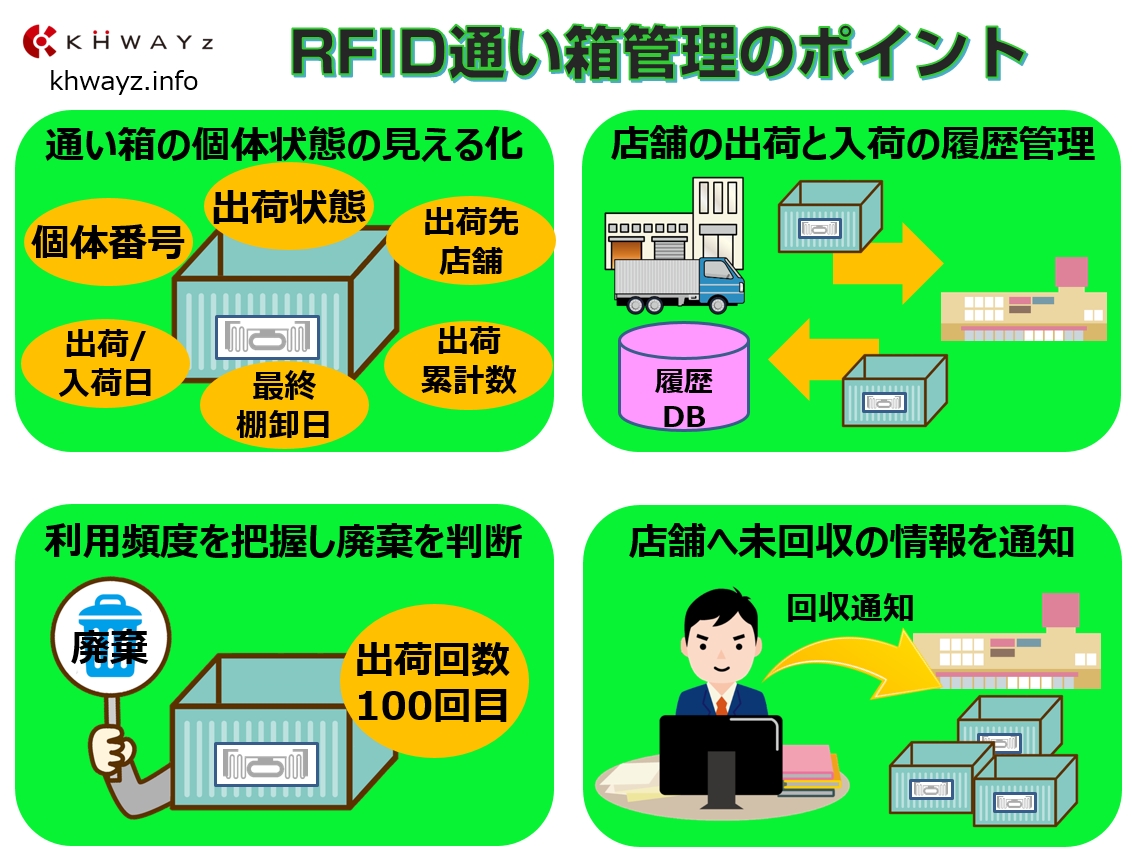

RFID通い箱の入出庫管理システムの4つの導入ポイント

今回のシステム導入前の現場の運用は人の手作業による運用でした。そのためヒューマンエラーも多く、物流センター内の在庫数、通い箱の出荷数や入庫数(物流センターへの返却)に対して、個体数の把握が明確でない状況でした。

そのため、まずお客様と私達が行った運用改善は全ての通い箱に「RFIDタグ」を取り付けて個体管理を実施した点です。

今回の運用改善でQRコードなどのバーコード管理を見送った理由は一点一点スキャンをして個体数を把握するバーコード管理では、出荷や入荷時に一括して出し入れがある通い箱管理には不向きである点、同様に物流センター内に在庫される通い箱の棚卸し作業を行う場合に一括して読み取りが出来ない点があり、そのため「一括して読み取り」の作業効果が期待できる「RFIDタグ」を導入することにしました。

また「RFIDタグ」を導入した事で管理面で4つの大きな改善ポイントがありました。

第一番目に「RFIDタグ」管理を実施したことで、システムで「通い箱」の個体認識が実現した事です。具体的に実現した個体認識として各通い箱の個体番号・在庫または出荷の状態状況・出荷先の店舗情報・出荷と入荷(返却)日付・最終棚卸し日・出荷した累計回数の情報をシステムで把握し管理することが実現できました。

第二番目に、個体識別を通じて物流センターから出荷された日付履歴、店舗から返却され物流センターへ入荷された日付履歴が管理できるようになり、漠然と通い箱が運用されているという状況から、入出庫の状態を目に見える形で把握することが可能となりました。

第三番目に、個体単位の入出荷の情報を管理できるようになったため、「通い箱」個体の利用頻度が把握できるようになりました。

ある程度の運用を繰り返した「通い箱」は、破損状態を確認して廃棄をするのではなく、規定の出荷回数を越えた場合は廃棄とする、または廃棄対象の「通い箱」の状態を最終確認して廃棄か継続利用する等の品質管理が行えるようになり、「通い箱」に入れる商品の配送時の品質保持にも活用しています。

第四番目に、物流センターから出荷する場合は、どの通い箱がどの店舗向けの出荷だったかシステム内の履歴情報として保管。そのためある一定期間を過ぎても物流センターに返却されない未回収の状況が続くと、出荷した店舗先に「通い箱」を返却するよう指示を促すことが可能となり、「通い箱」の回転率を上げることに成功しました。

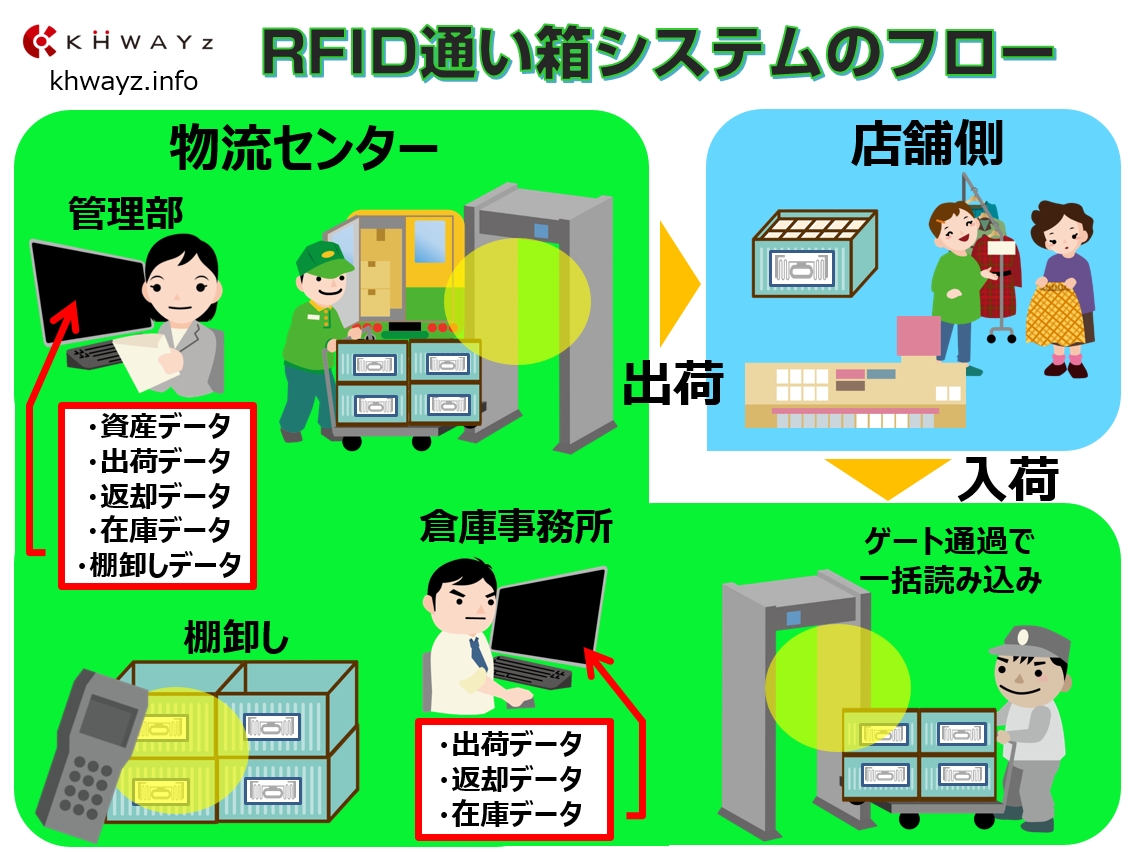

見える化・効率化を達成した通い箱システムの運用イメージ

今回の「通い箱の入出庫管理システム」は、既存の運用フローは基本的には変えずに、現場作業者の混乱を起こさないように導入を進めました。

物流センターからの出荷と入荷のタイミングで「RFIDリーダー」が内蔵された「トンネル」を通過させ「通い箱」のRFIDタグ情報を一括読み取り、出荷と入荷の情報をシステム内で認識するようにしました。

台車で出荷や入荷を行う今までの作業時に「トンネルを通過させるだけ」で、通い箱の情報管理が実現するのです。

ゲートを通過させ物流センター内の出荷と入荷を把握し、出荷後の経過時間を元に未返却の「通い箱」の状況を把握することが可能となります。

また「通い箱」の数量が多く煩雑で取り組みが疎かになっていた棚卸しについては、RFIDリーダー内蔵のハンディーターミナルを利用することで、一括して周辺の通い箱の情報収集を行い、棚卸し作業の時間短縮が実現しました。

棚卸しについてのご紹介は「物流改革。棚卸しを劇的に効率化するRFID管理の成功事例」を併せて御覧ください。

業界の垣根を越えて導入効果が期待できる通い箱管理システム

今回ご紹介した「通い箱の入出庫管理システム」は折りたたみプラダンを使ったアパレル業界の導入事例だったのですが、通い箱を使った運用がある業界であれば、同様のシステム導入と管理が実現可能です。

例えば業界別でご紹介すると、自動車業界の部品を鉄カゴ(パレティーナ)に積載してメーカー配送時の通い箱の管理に用いる。

また電子部品業界の製造時に関係会社との部品供給のピストン輸送で利用する通い箱の管理に用いる。小売業界で利用されるカゴ台車にRFIDを取り付けて出し入れ管理に用いる。

業界全体で言えばパレットにRFIDを取り付けて出荷と入荷時のパレット数量の情報収集に活用を行う等、業界の垣根を越えて利用することが可能な管理システムなのです。

なお各種業界において通い箱の入出庫管理システムを導入いただき業務改善を実現できますが、今回導入事例としてご紹介したトンネル式のハード機器については、業務改善を行いたい通い箱の大きさ、金属やプラスチック等の通い箱の種類によってハード機器の選定が別途必要となる場合もあります。

ハード機器の選定についてはお客様がお使いの通い箱の種類や運用形態などをヒアリングさせて頂き、弊社からシステムと併せてご提案をいたします。

所在不明になりやすい通い箱の管理を目に見える形で実現したいとお考えの担当者様、コスト管理の意識が強い経営者様、お気軽に弊社までご相談ください。数多くRFIDシステムを導入した経験からお客様にあったソリューション提案を現場のプロがお答えいたします。